流体塑型:自由曲面光学元件制造

撰稿 | 颜悦(香港中文大学,博士生)

寻求低价、快速的制造方法

去年6月,国家卫生健康委员会发布了建国以来第一部意义非凡的《中国眼健康白皮书》。白皮书指出,2018年我国近视人数已经超过6亿人,其中儿童青少年近视率为53.6%,大学生近视率更是超过90%。随着生活方式和环境的改变,近视率仍不断上升。进入21世纪来,对抗近视已经成为一场无声的持久战。

近期,来自以色列理工学院的Moran Bercovici团队开发出利用液体塑型方法来对自由光学曲面进行简单,快速,精密加工。这种新方法有望为各种应用(包括矫正镜片、增强现实和虚拟现实、自动驾驶汽车、医学成像和天文学)帮助更快地设计制作光学组件的原型,并进一步批量生产。

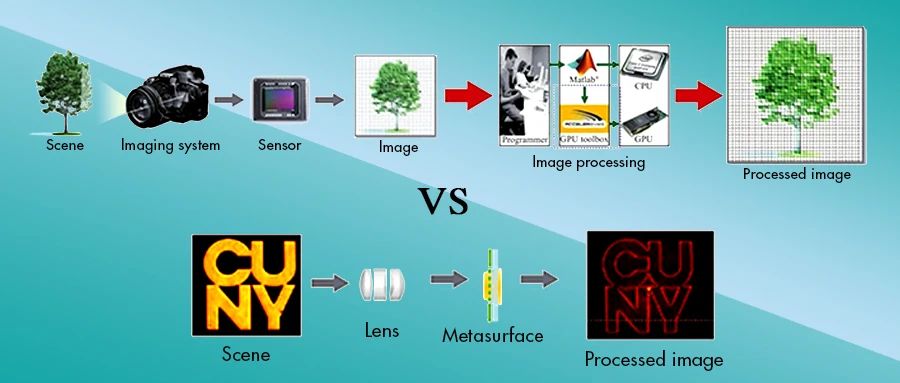

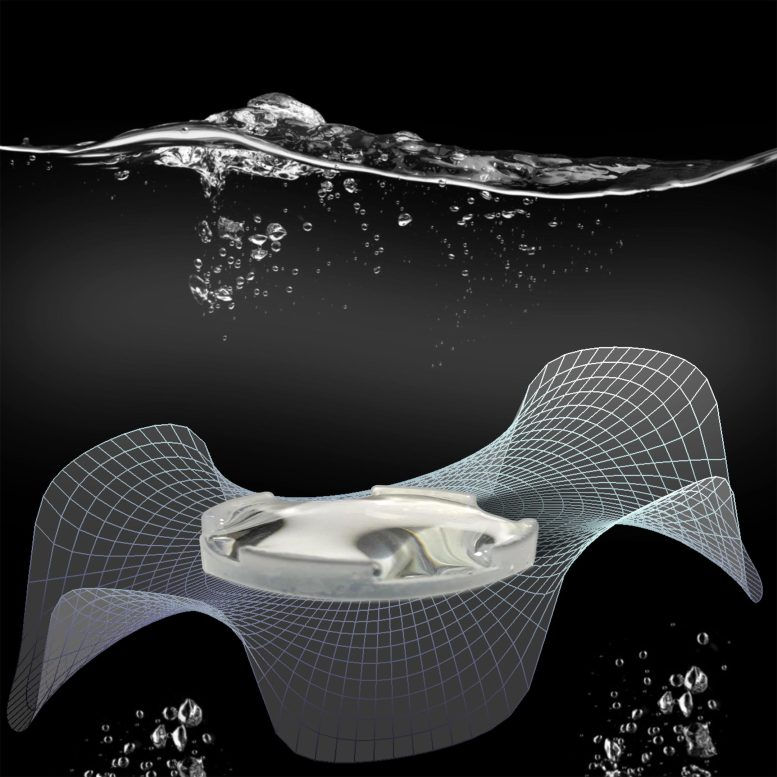

图1:流体塑形光学自由曲面

该工作以“Fabrication of freeform optical components by fluidic shaping” 为题发表在最新一期的 Optica 杂志。

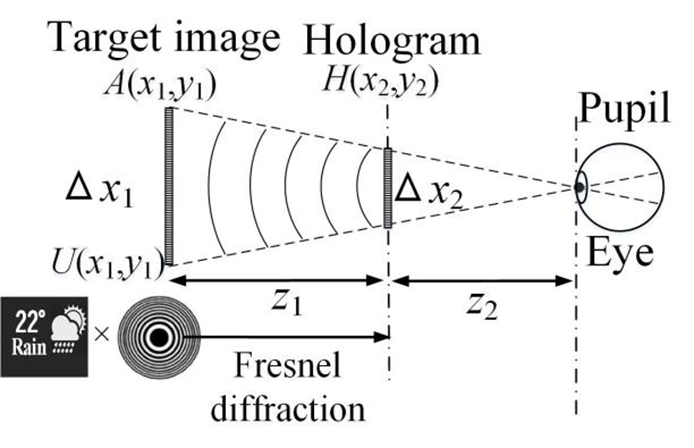

流体塑形方法制造光学元件的基本原理是利用光学流体材料在边界限制条件下的表面张力塑造自由曲面,最后再固化。该方法的一个主要挑战在于,当所制造的元件尺寸大于2mm,流体重力大于表面张力并占主导地位,导致光学表面变平失效。

为克服该难点,研究者通过将光学流体材料浸末在液体中利用浮力来抵消其自身重力,进而让表面张力来主导控制光学曲面设计。在边界条件限制下,研究者分析了流体材料重力,静水压力,以及表面张力,通过光学流体材料和浸末液体交界表面的最小能量态来设计任意曲面,并进一步建立了边界框几何形状与其所对应光学曲面的数学模型。

第五步,从容器中取出,清洗并干燥。

该方法只需用常规的实验器材即可实现亚纳米表面粗糙度的自由光学曲面加工,且整个过程只需40分钟(其中30min 用于3D 打印边界框,10min用于注入光学流体,固化,取出并干燥镜片)。

视频1:流体塑型制造自由曲面光学元件流程

该方法可用于制造任何尺寸的组件,并且由于液体表面自然光滑,因此无需抛光,其光学精度就可达到1nm级别。该方法还适用于任何可以固化的液体,并且具有不产生任何废物的优势。

图2:研究人员使用新方法来制造具有各种几何形状的光学元件

未来可使用更高精度的边界框并对实际使用模型做适当修正,通过自动化控制加工流程来快速批量生产高质量任意自由曲面和尺寸的光学元件。得益于该技术低成本,生产速度快,过程简单且高精度的优势,其在光学镜头、可穿戴VR 设备到复杂光学设计制造领域或将大有可为。

本文注明来源为其他媒体或网站的文/图等稿件均为转载,如涉及版权等问题,请作者在20个工作日之内联系我们,我们将协调给予处理。最终解释权归旭为光电所有。