浙江大学匡翠方教授团队与清华大学何向明研究员、徐宏副教授团队合作研发了一种基于金属氧化物杂化纳米颗粒的高光灵敏度光刻胶材料,成功将双光子光刻技术的打印制造速率提升至“米/秒级”,比常规的双光子光刻适用的打印速率快了3-5个数量级,大幅提高了双光子光刻技术的制造效率。研究成果以“Ultrahigh-printing-speed photoresists for additive manufacturing”为题发表在Nature Nanotechnology,入选2023“中国光学十大进展”提名奖。

浙江大学刘旭、匡翠方团队以“中国光学十大进展”入选成果为基础,受邀在《激光与光电子学进展》“中国光学十大进展” 专栏发表以“大尺寸微纳光学器件制造技术”为题的综述文章。文章介绍了微纳加工领域的一项关键技术——光刻技术在微纳光学器件制造中的应用情况,梳理了不同光刻技术的发展历程,分析了各类光刻技术的优劣势及面临的关键技术难题。

封面生动呈现了激光直写光刻技术在微纳加工领域的创新应用场景。多束高精度激光束在三维空间内协同作业,精准而高效地构建出复杂的微纳结构,充分展现了该技术在三维微纳加工中的独特优势。这种先进的加工方式突破了传统制造工艺的局限,为大尺寸微纳光学器件的制造提供了创新性的解决方案,彰显了激光直写光刻技术在微纳制造领域的巨大潜力。

微纳光学器件是一类由微纳结构单元按特定规律排布组成的器件,能够在多个维度上精准控制空间光场幅度、相位和偏振。然而,随着技术指标的不断提升,微纳光学器件的外形尺寸(毫米级以上)与精细结构的特征尺寸(微纳米级)之间的矛盾日益突出,微纳加工技术正面临着严峻的挑战。

光刻技术是微纳光学器件的核心制造技术之一。数十年来,一系列光刻技术不断涌现,例如紫外投影式光刻、接近式光刻、全息掩模式光刻、纳米压印光刻、激光直写光刻、电子束直写光刻、聚焦离子束直写光刻等。根据图案转移手段的不同,可分为模板式光刻技术和直写光刻技术两大类。这些技术各具优势,相互补充,覆盖了从纳米到微米特征尺度的工业加工需求,为微纳光学器件的制造提供了多样化的解决方案。

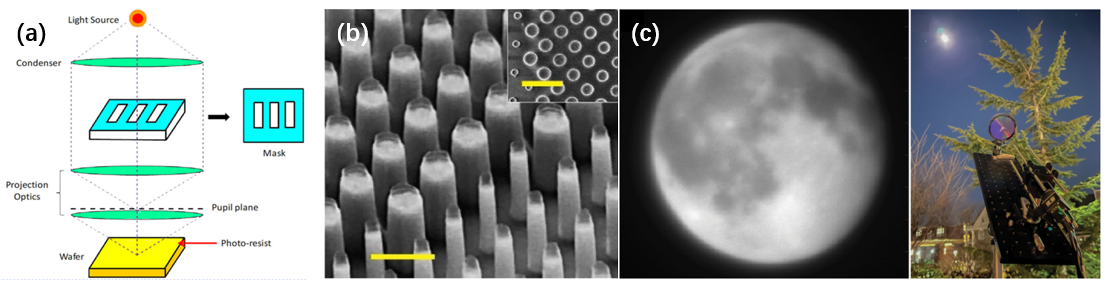

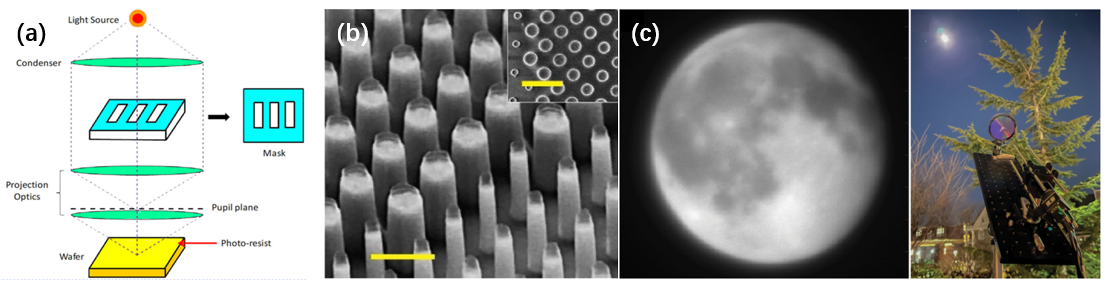

紫外投影式光刻技术是掩模光刻技术中最具代表性的一种,其工作原理如图1所示[1]:激光束照射至光掩模版,光掩模版上的图案通过成像系统精确共轭投影至光刻胶表面,进而引发光刻胶发生物理化学反应,形成特定的微纳结构。2023年,Zhang等[2]利用248 nm波长的KrF深紫外光刻技术,通过多步曝光的方式制造出80毫米尺寸的超透镜,并将其应用于望远镜中,展现了光学微纳器件的巨大应用潜力。

图1 紫外投影式光刻技术。(a)投影式光刻的原理示意图[1];(b)利用248 nm波长DUV多步光刻技术制造的超透镜微观结构[2];(c)利用超透镜制作的望远镜拍摄月球照片[2]

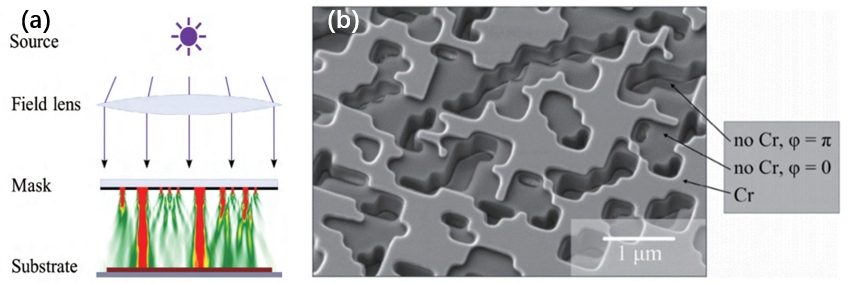

接近式光刻技术不使用光学成像系统来聚焦和投影图案,而是直接将掩模版靠近光刻胶层的表面[3]。但是,该技术受到衍射效应的制约,其光刻分辨率受限,表现出了一定的局限性。全息掩模光刻技术使用人工设计的全息掩模代替传统的振幅型掩模,在保留振幅调控的基础上引入了相位信息调控,能够降低衍射效应的影响,从而提高光刻分辨率。2014年,Weichelt等[4]在30 mm的临近距离下实现了2 mm特征尺寸的图案曝光刻写(图2),通过采用波传播法来模拟掩模的透射传播,有效提高了小尺寸特征的成像质量。

图2 接近式光刻与全息掩模式光刻。(a)接近式光刻原理[3];(b)阶梯型合成全息掩模的微观结构[4]

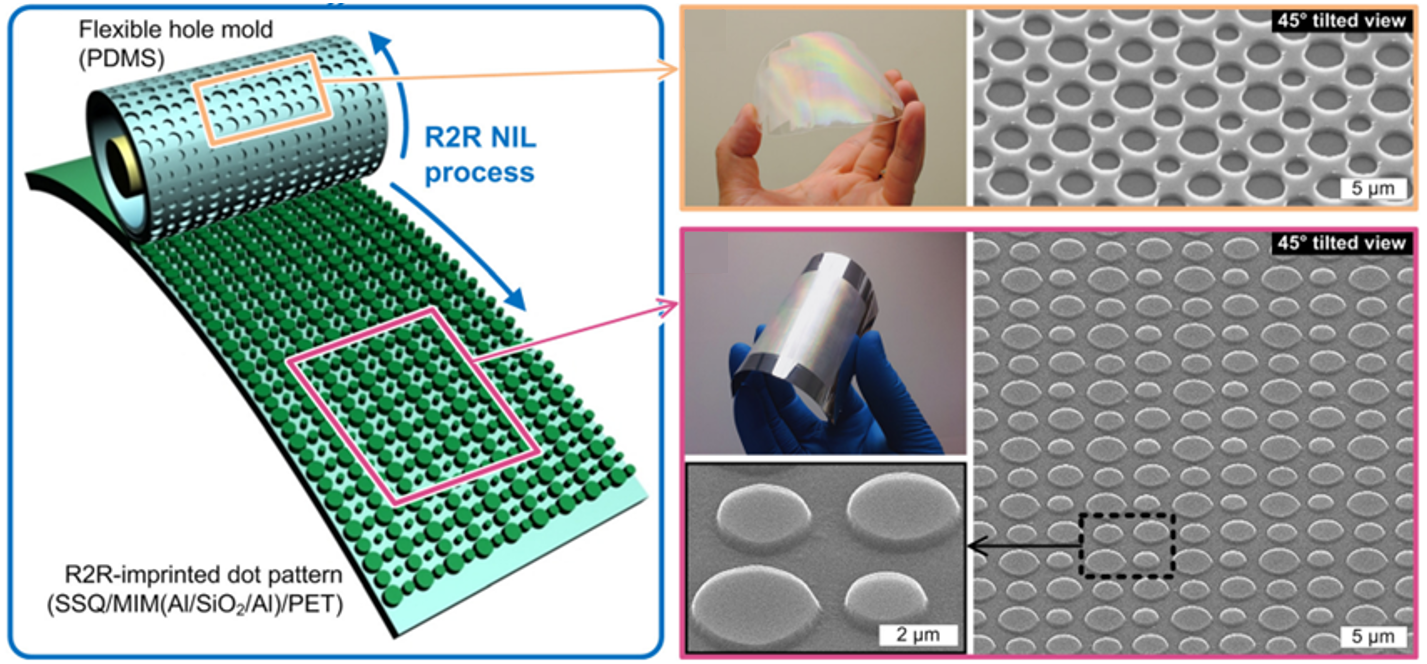

纳米压印光刻融合了现代微纳加工工艺与印刷技术,通过接触式压印直接将模版上的图形转移到涂有光刻胶的基底上,具有低成本、高分辨率、高产量和高保真度等优点。然而,随着微纳器件对加工面积需求的不断提升,纳米压印技术面临着压力分布不均匀、结构缺陷与结构瑕疵等诸多问题。为了进一步提升加工效率,2012年,Ok等[5]采用“卷对卷”滚轴纳米压印方法在柔性基底上高速制造了“金属—绝缘体—金属”的微纳结构阵列(图3),并展现出了与仿真高度一致的宽带红外滤波特性。

图3 卷对卷滚轴纳米压印技术[5]

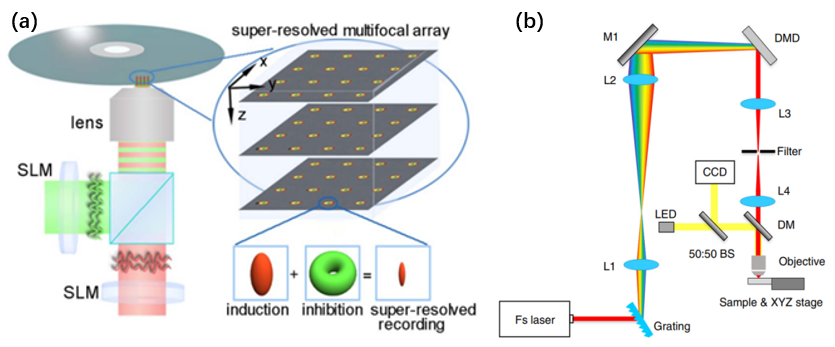

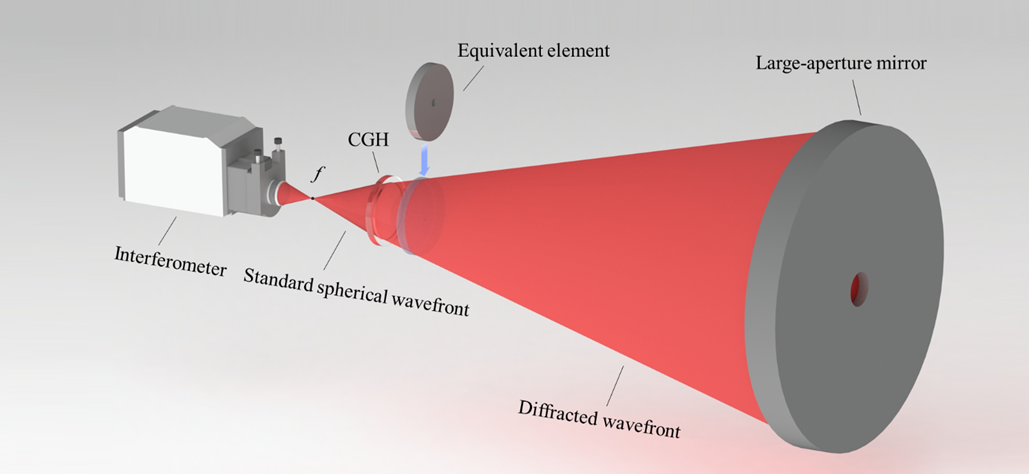

激光直写光刻是一种基于激光束直接在光刻胶上绘制所需图案的光刻技术。双光子激光直写光刻技术凭借亚百纳米级分辨率、能够刻写任意三维结构的能力,以及低成本高效率的优势,逐渐成为微纳光学器件制造领域的关键技术之一。然而,单点加工模式导致其生产效率较低,制造厘米尺寸级别的微纳器件可能需要耗时数天甚至数十天。因此,如何在维持亚百纳米级精度的同时,提高激光直写光刻技术的加工效率,成为众多科研工作者关注的研究焦点。2015年,Li等[6]将空间光调制器动态编码技术与边缘抑制光刻技术相结合,通过用两个独立的空间光调制器分别对激发光和抑制光进行并行调控,成功构建了超分辨边缘抑制光刻焦点阵列,能够制作出30 TB容量的光盘,并实现千兆每秒的高速光刻写入(图4)。2019年,陈世祈团队[7]通过引入前置闪耀光栅来补偿数字微镜阵列的角色散,并利用数字微镜阵列加载二进制全息图,成功实现了一至数十束飞秒激光的并行扫描。

图4 (a)基于空间光调制器的三维多焦点边缘抑制激光直写光刻系统[6];(b)基于数字微镜阵列的多焦点扫描系统[7]

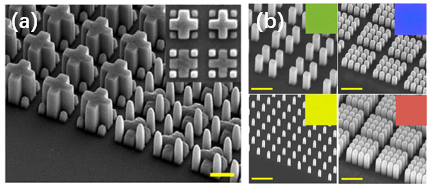

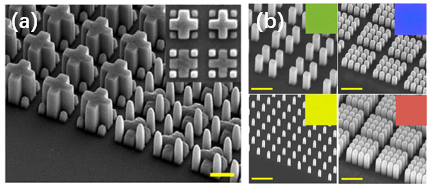

电子束直写光刻技术得益于电子极短的德布罗意波长,能够轻易实现纳米级别的超高分辨率。这一独特优势吸引了众多研究者的目光,并逐步成为制作掩模及其他微纳光学器件的首选工艺。2023年,Geng等[8]创新性地将电子束光刻与原子层沉积转移技术相结合,提出了一种灰度组装制造方法,实现了256级纳米结构的高度梯度以及100 纳米的结构尺寸(图5)。

图5 电子束直写光刻。(a)不同高度的十字穿插纳米柱[8];(b)利用不同高度、尺寸和排列的纳米柱阵列实现不同颜色的滤波[8]

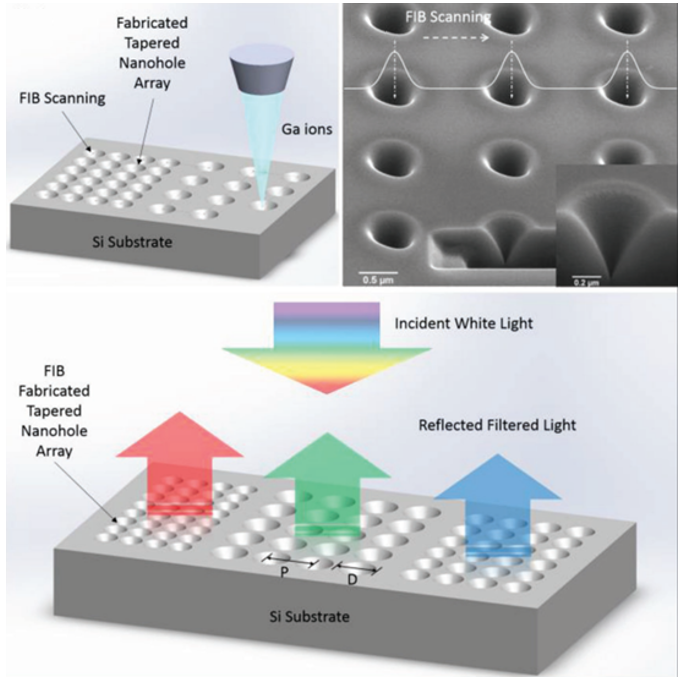

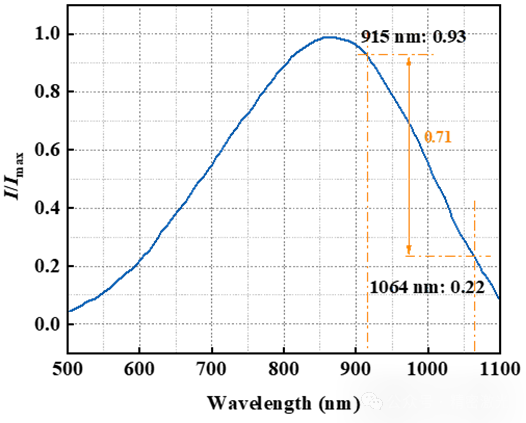

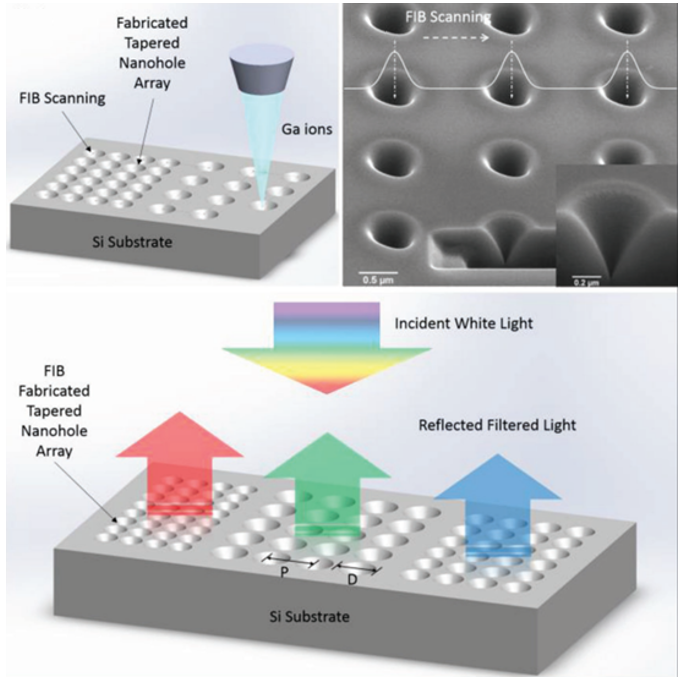

聚焦离子束直写光刻技术与电子束直写光刻技术在原理上相似,它采用质量更大的离子来替代电子聚焦轰击样品表面,从而直接在目标薄膜上实现图案化制备。Garg等[9]在2018年利用聚焦离子束直写光刻技术在硅板上成功制备了一系列具有不同直径和周期的纳米孔,得到了覆盖各波长的反射滤光片(图6);其加工过程简单方便,展示了聚焦离子束直写光刻技术在高效、低成本加工方面的卓越能力。

图6 利用聚焦离子束直写光刻技术制备的反射滤光片[9]

在当今市场环境下,电子束直写光刻技术凭借其极高的刻写精度、成熟的商业化设备以及无需模板的独特优势,已成为制造各类微纳器件的首选技术。对于对特征尺寸要求相对宽松的微纳器件加工场景,激光直写光刻技术则以其更高的加工速度展现出更强的竞争力;而其他光刻技术则因为加工稳定性、加工精度、成本等问题,在微纳光学器件制造领域的应用受到一定限制。

随着微纳器件需求的不断增长,未来微纳加工技术势必朝着提升刻写分辨率、提高刻写效率和降低制造成本的方向演进。潜在的发展路径包括:多种光刻技术相结合、探索并开发新型的光刻技术、研发新型的掩模版与模板材料、使用新一代光源技术等。随着先进光刻技术的不断进步,微纳光学器件将在成像、检测、光通信和生物工程等多个领域展现出更加广阔的应用前景,为科技创新和产业发展带来新的机遇。

[1] Sharma E, Rathi R, Misharwal J, et al. Evolution in lithography techniques: microlithography to nanolithography[J]. Nanomaterials, 2022, 12(16): 2754.

[2] Zhang L D, Chang S Y, Chen X, et al. High-efficiency, 80 mm aperture metalens telescope[J]. Nano Letters, 2023, 23(1): 51-57.

[3] 刘宇洋, 潘东超, 付迪宇, 等. 全息光刻技术(特邀)[J]. 中国激光, 2024, 51(12): 1202405.

Liu Y Y, Pan D C, Fu D Y, et al. Holographic lithography techniques (Invited)[J]. Chinese Journal of Lasers, 2024, 51(12): 1202405.

[4] Weichelt T, Vogler U, Stuerzebecher L, et al. Resolution enhancement for advanced mask aligner lithography using phase-shifting photomasks[J]. Optics Express, 2014, 22(13): 16310-16321.

[5] Ok J G, Youn H S, Kwak M K, et al. Continuous and scalable fabrication of flexible metamaterial films via roll-to-roll nanoimprint process for broadband plasmonic infrared filters[J]. Applied Physics Letters, 2012, 101(22): 223102.

[6] Li X P, Cao Y Y, Tian N, et al. Multifocal optical nanoscopy for big data recording at 30 TB capacity and gigabits/second data rate[J]. Optica, 2015, 2(6): 567-570.

[7] Geng Q, Wang D E, Chen P F, et al. Ultrafast multi-focus 3-D nano-fabrication based on TWo-photon polymerization[J]. Nature Communications, 2019, 10: 2179.

[8] Geng G Z, Pan R H, Li C S, et al. Height-gradiently-tunable nanostructure arrays by grayscale assembly nanofabrication for ultra-realistic imaging[J]. Laser & Photonics Reviews, 2023, 17(9): 2300073.

[9] Garg V, Mote R G, Fu J. Focused ion beam direct fabrication of subwavelength nanostructures on silicon for multicolor generation[J]. Advanced Materials Technologies, 2018, 3(8): 1800100.