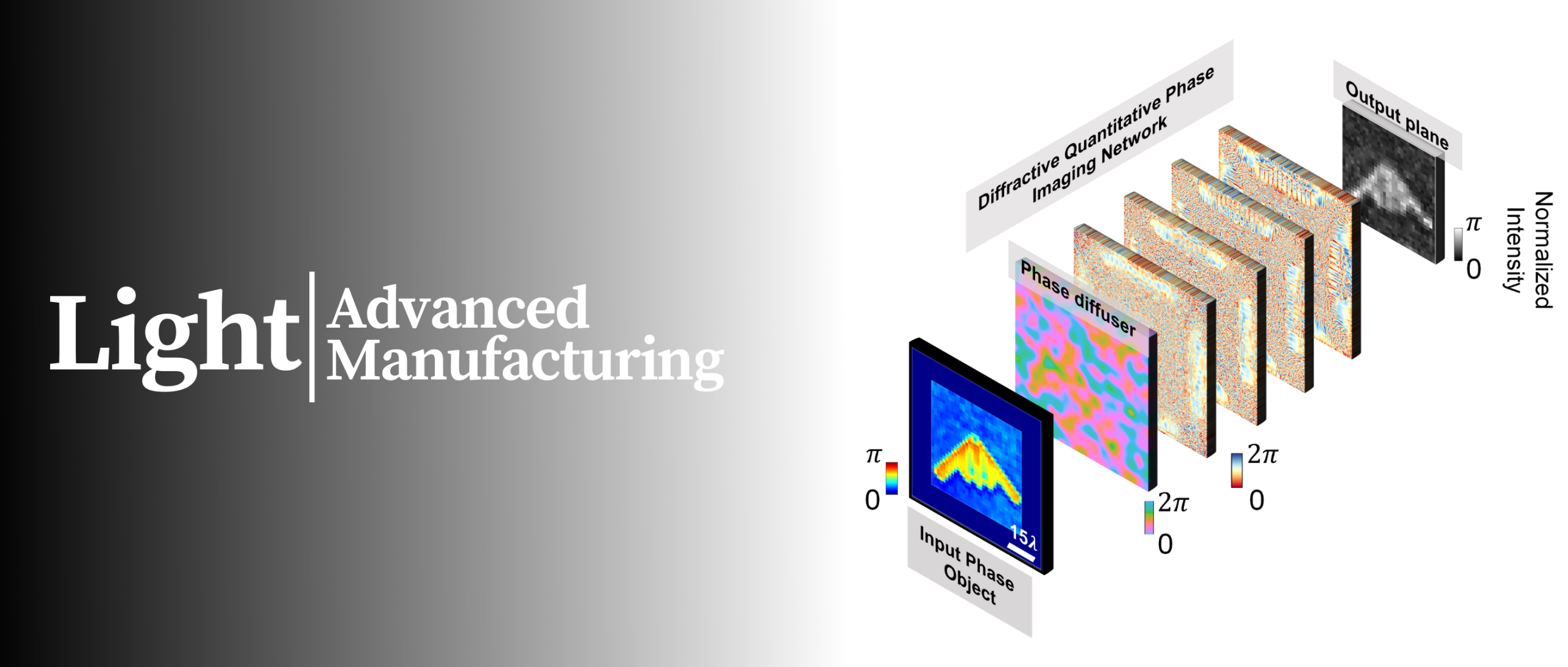

在高精度材料加工领域,激光系统的自动聚焦(Auto-Focus,AF)技术起着至关重要的作用。随着激光技术在工业制造中的广泛应用,如微纳加工、激光切割、激光焊接等,对激光焦点位置的精确控制需求日益增加。传统的手动聚焦方法不仅耗时费力,而且难以满足高精度加工的要求。因此,自动聚焦技术应运而生,通过快速、准确地检测和调整激光焦点位置,显著提高了加工效率和质量。本文重点介绍了基于光学信号、图像信号和激光诱导信号的多种自动聚焦方法,并探讨了可变形光学元件在激光焦点位置控制中的应用。通过对这些技术的原理、性能和优缺点的分析,旨在为相关领域的研究人员提供一个全面的参考,以促进高精度激光加工技术的发展。

Laser & Electron Beam Processing

自动对焦(Auto-Focus,AF)技术在高精度材料加工中起着至关重要的作用,其主要目的是快速、准确地检测并调整激光焦点位置,以实现理想的加工效果。根据检测焦点位置所依据的物理信号类型,自动对焦技术可以分为以下几类:基于光学信号的方法、基于图像信号的方法、基于激光诱导信号的方法,以及利用可变形光学元件进行焦点位置控制的方法。以下将详细介绍这些方法的原理、特点及其在实际应用中的表现。

2.1基于光学信号的自动对焦方法

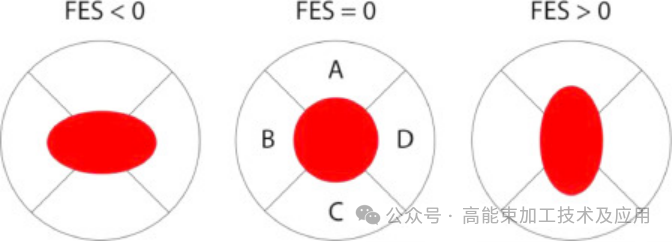

基于散光的自动对焦方法通过柱面透镜和四象限探测器(FQD)对反射激光的光斑形状进行分析,提取焦点误差信号(FES)。当激光正好聚焦时,FQD接收到对称的圆形光斑,FES为零;若偏离焦点,光斑呈现椭圆形,FES随之变化,从而判断焦点位置偏差。如图1所示,该方法具有结构简单、响应快、精度高的优点,广泛应用于高精度激光加工中的自动对焦系统。

2.2 基于图像信号的自动聚焦方法

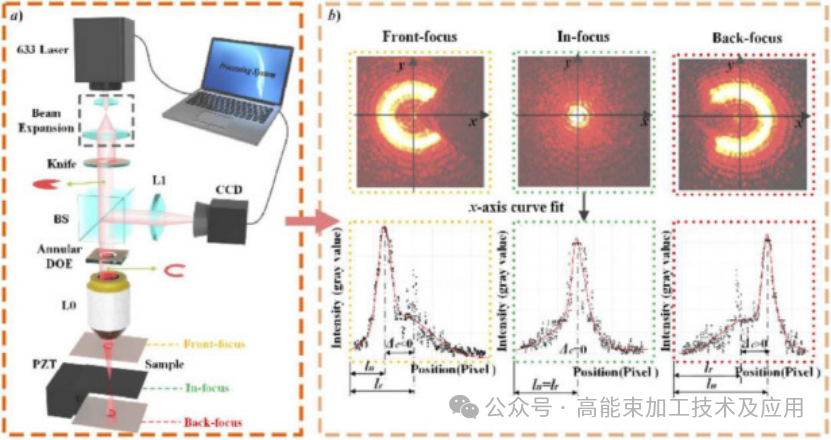

基于图像的自动对焦方法是一种常见且灵活的焦点检测技术,广泛应用于激光制造中的自动对焦系统。该方法以CCD相机为核心,通过捕捉目标表面反射光形成的亮斑图像,结合合适的光学设计,从图像中提取焦点位置的信息,从而判断目标是否处于最佳对焦状态。相比于散光法,图像法没有固定的结构形式,便于根据不同需求灵活调整实验方案。

2.3 基于激光诱导信号的自动聚焦方法

在激光诱导信号的自动聚焦方法中,等离子体法便是其中一种。等离子体法是一种利用激光与材料相互作用产生的等离子体信号来检测焦点位置的方法,主要包括等离子体发射强度法和电荷电压信号法两种途径。尽管目前焦点误差检测的研究主要集中在光学法和图像法上,但该方法在多种激光加工中的自动对焦系统设计中具有较大应用潜力。

Laser & Electron Beam Processing

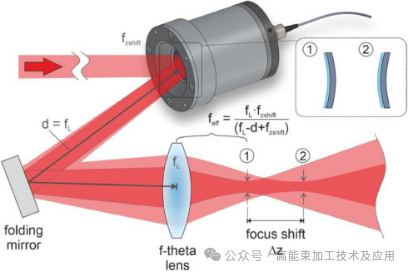

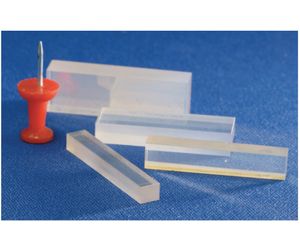

为突破传统物镜移动方式在激光焦点调节中的速度限制,研究者提出了基于可变形镜的自适应光学控制技术。该方法通过调节镜面曲率实现激光焦点的高速位移,调节频率可达2 kHz,显著优于传统方法。其中,单片式可变形镜系统能实现大范围焦点调节,但需闭环控制以克服迟滞和蠕变问题,展示出在高效激光加工中的应用潜力。如图3所示。

Laser & Electron Beam Processing

本文介绍了多种激光自动聚焦技术,包括基于光学信号、图像信号和激光诱导信号的方法,以及可变形光学元件在焦点位置控制中的应用。这些技术在高精度材料加工中具有重要的应用价值,能够显著提高加工效率和质量。通过对各种技术的原理、性能和优缺点的分析,可以看出,基于散光的自动聚焦技术具有较高的精度和快速响应能力,适用于高数值孔径系统;基于图像信号的方法适用于复杂表面的聚焦检测,但对表面粗糙度较为敏感;基于激光诱导信号的方法对表面粗糙度不敏感,具有较高的抗干扰能力,但需要进一步研究以提高检测精度。可变形光学元件的引入为激光焦点位置的快速、精确控制提供了新的途径,具有广阔的应用前景。未来的研究方向应集中在提高自动聚焦技术的精度、抗干扰能力和适应性,以及开发更加智能化、自动化的焦点位置控制系统,以满足高精度激光加工的需求。