微知识 | 超快镜片制备中的IBS技术

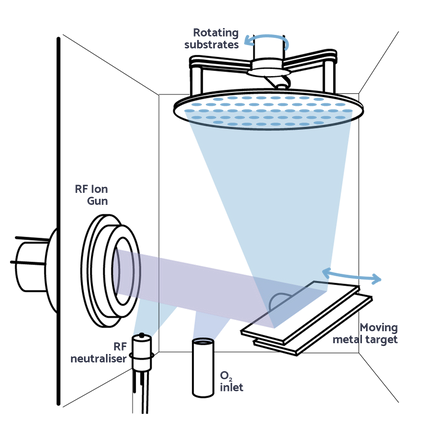

固有稳定的溅射过程

溅射工序和蒸发工艺的主要区别在于从靶材中提取分子的机制。离子溅射的可能性在很大程度上可以精确控制离子能量和束聚焦。当选择适当的离子能量以最小化离子注入(通常为1000-2000 eV),并且它们被精确地引导到靶材上时,所需的原子或分子通过多次碰撞从它们的稳定位置被击出,可以离开靶材。离子束与靶之间的这种相互作用称为溅射。由射频中和器产生并指向离子束的电子,有双重作用:

1)防止由于离子间的排斥力引起的光束扩散;

2)通过中和整个束流电荷,防止腔室中的放电;

由于离子枪在腔室中作为一个单独的装置来隔离,离子束能量和离子密度是很好的控制参数。非常稳定的离子束结合高真空(沉积过程中~1x10-4 mbar)和超高纯度的金属靶(>99.99%),形成了超稳定的沉积过程。它可以实现全自动沉积,并能够精确控制每个沉积层的折射率和厚度。

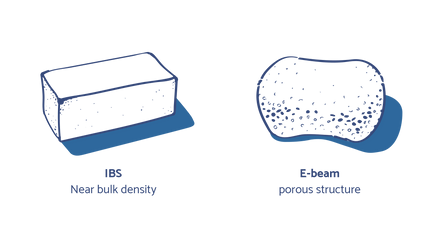

大块状包装密度

溅射粒子(原子或分子)的能量(通常在10 eV的范围内)是蒸发粒子的几倍。在这种情况下,凝聚在表面上的粒子非常活跃,可以轻易地穿过表面,穿透并混合到已经沉积的粒子中。这种薄膜生长不需要对基板进行额外的加热,因此可以形成非常密集且完全无定形的结构。由于这种块状层的密度,IBS镀膜完全不受机械磨损以及环境温度和湿度的变化的影响,确保您的激光在任何情况下都能平稳运行。而且,该镀膜可以在恶劣的环境中使用,甚至可以在外太空使用,性能不会发生变化。

散射?那是什么?!

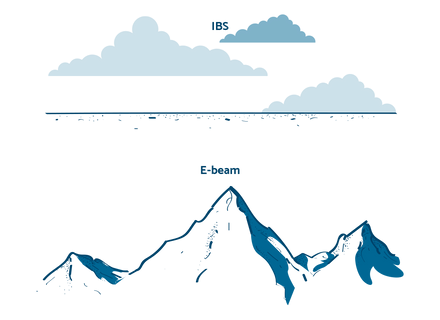

你注意到右边的图片有什么不同吗?

上面的图显示了使用OPTOMAN的光学系统得到的表面粗糙度。由于IBS镀膜的近体积密度,镀膜组件的表面粗糙度主要取决于初始基板的粗糙度。结合这种完全非晶态的镀膜,或将得到几乎无散射的光学系统。

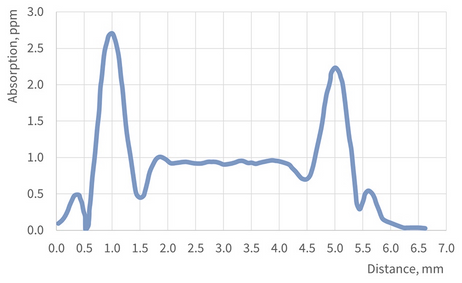

忘掉工作周期短的问题吧

在整个过程中,一个高且稳定的真空,腔室尺寸大,靶材极其纯净,接近整体镀膜密度,空间分离的溅射和材料冷凝过程可将离子注入降至最低--这些是IBS 镀膜表现出非常低的吸收损失的主要原因。众所周知,这种损失是热效应和低占空比的主要原因。

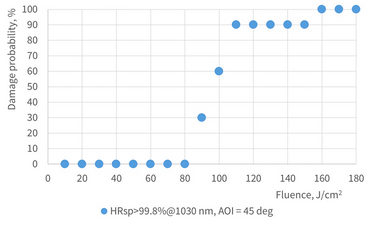

高耐激光辐照性

激光对光学元件的损伤一直是高功率激光设备制造商最头疼的问题之一,而离子束溅射沉积的镀膜非常密集且纯净。通过选择合适的沉积参数并确保制造链中每一步的清洁度,能够生产出缺陷密度非常低的镀膜。这就是为什么IBS镀膜对激光照射具有优异的抗性的原因。

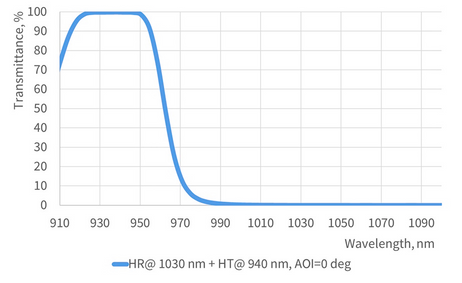

尖端的频谱要求和可重复性

OPTOMAN配备了最先进的宽带光学监测。这可以实现精确的层结果并与反向的工程设备一起运行,允许OPTOMAN去沉积即使是最复杂的非四分之一波设计和确保不同镀膜批次之间的重复性。结合先进的光学监测与极低的总损耗是能够提供具有尖端光谱的镀膜要求的原因。

离子束溅射是完美的吗?

由于现实世界没有理想的东西,lonBeam溅射也不例外,这种沉积技术的主要缺点如下:

1.较低的沉积率(与蒸发相比);

2.每运行一次的基板体积较小(与蒸发相比);

3.高压缩涂层应力(~500M Pa),但是可以通过工艺优化或额外制造步骤来保持初始基材平整度。

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。