本研究通过一种新型的可变形反射镜系统探索了定向能量沉积激光线中光束整形的未知领域,这是增材制造中的一个新兴领域。虽然光束整形在焊接和粉末床熔合等激光工艺中显示出了巨大的优势,其在这一特定领域的潜力尚未开发。研究调查了三个近椭圆高斯光束在不锈钢丝熔覆过程中,椭圆高斯光束在熔池和熔滴几何形状上的形状。该研究揭示了通过光束成形在相同的总功率下可实现的三种不同的加工模式,观察到熔池和熔滴结构的显著变化。通过沿着送丝的方向,光束整形减少熔滴的几何变化和增强过程稳定性,实现了具有最高的平均功率密度和中间峰值功率密度。研究结果强调了光束整形在增强熔池稳定性方面的潜力

并在此过程中提高能源利用率和生产力。

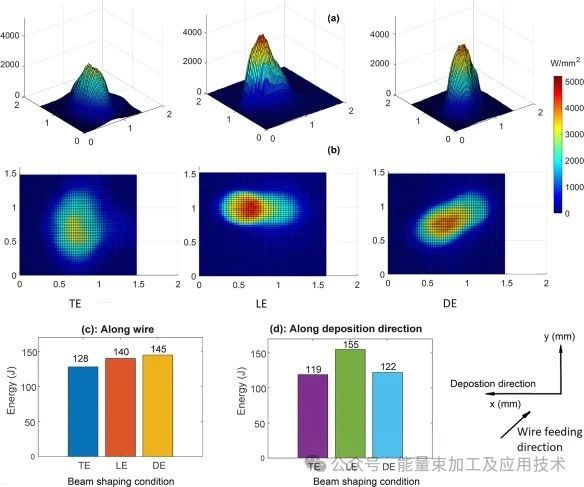

图 2.三种光束形状 (a)-(b) 和在不同方向 (c)-(d) 上施加的能量的测量功率密度分布的可视化;TE (横向椭圆)、LE (纵向椭圆) 和 DE (对角椭圆)

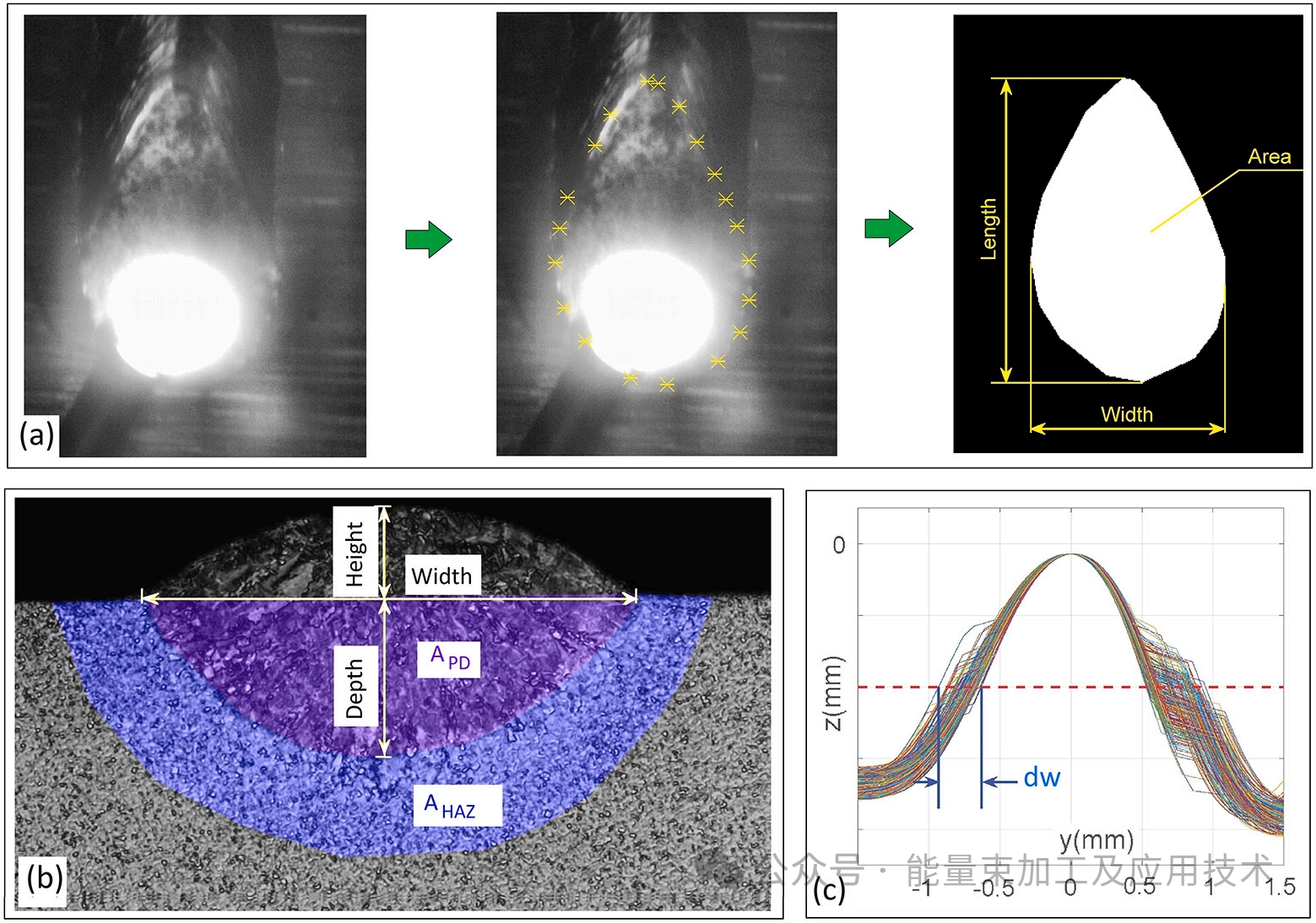

图3.用于数据分析和量化(a)熔池自由表面几何形状、(B)熔滴横截面和(c)熔珠扫描轮廓的程序示意图。

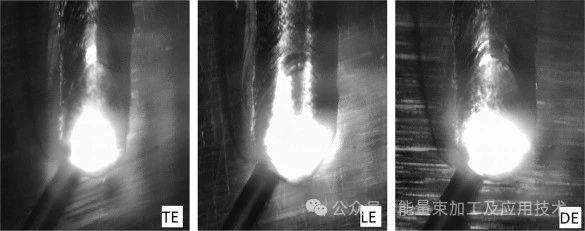

图 4.由每种光束形状生成的准稳态熔池图像:TE(横向椭圆)、LE(纵向椭圆)和 DE(对角椭圆)。

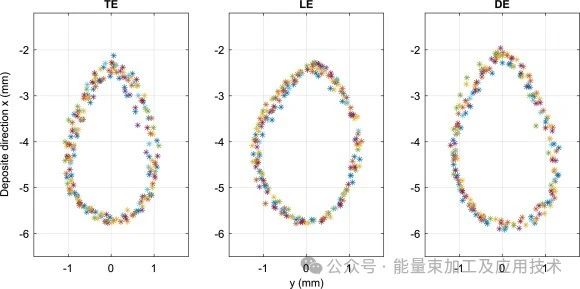

图 5.三种光束形状的无熔池表面轮廓点:TE(横向椭圆)、LE(纵向椭圆)和 DE(对角椭圆),用不同的颜色表示从各种图像中选择的点。

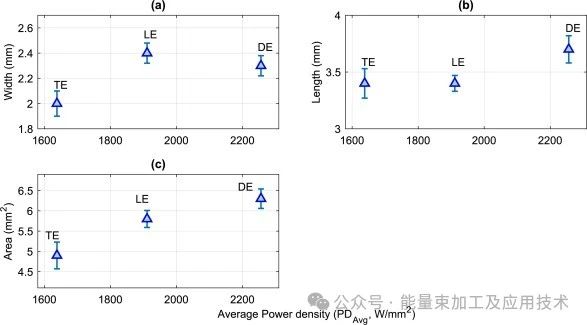

图 6.无熔池表面轮廓随 PD 的测量平均对于每个光束形状:TE(横向椭圆)、LE(纵向椭圆)和 DE(对角椭圆),显示 (a) 宽度、(b) 长度、(c) 面积。数量在图 3(a))) 中指定。

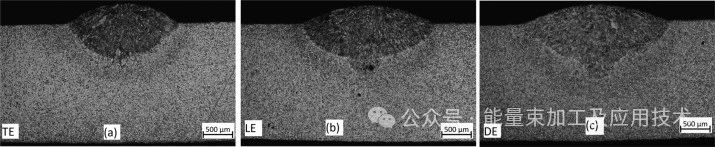

图 7.使用三种光束形状获得的沉积珠子的横截面显微照片:(a) TE (横向椭圆),(b) LE (纵向椭圆)和 (c) DE (对角椭圆)

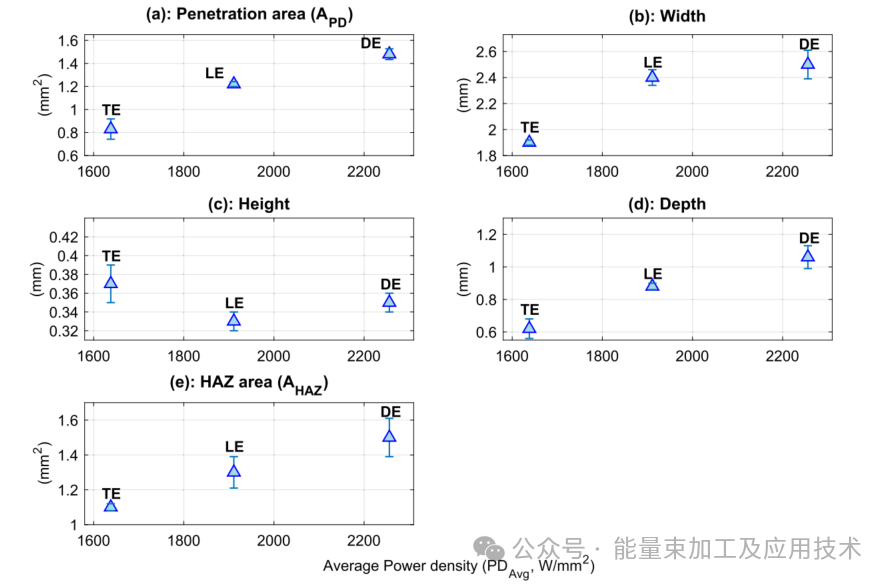

图8.作为梁形状(TE(横向椭圆形)、LE(纵向椭圆形)和DE(对角椭圆形)的横截面尺寸的函数的焊道横截面几何形状的测量结果,显示了(a)穿透面积(mm);(B)宽度;(c)高度;(d)穿透深度;和(e)HAZ面积(mm)。这些量在图3(B)中规定。𝑃

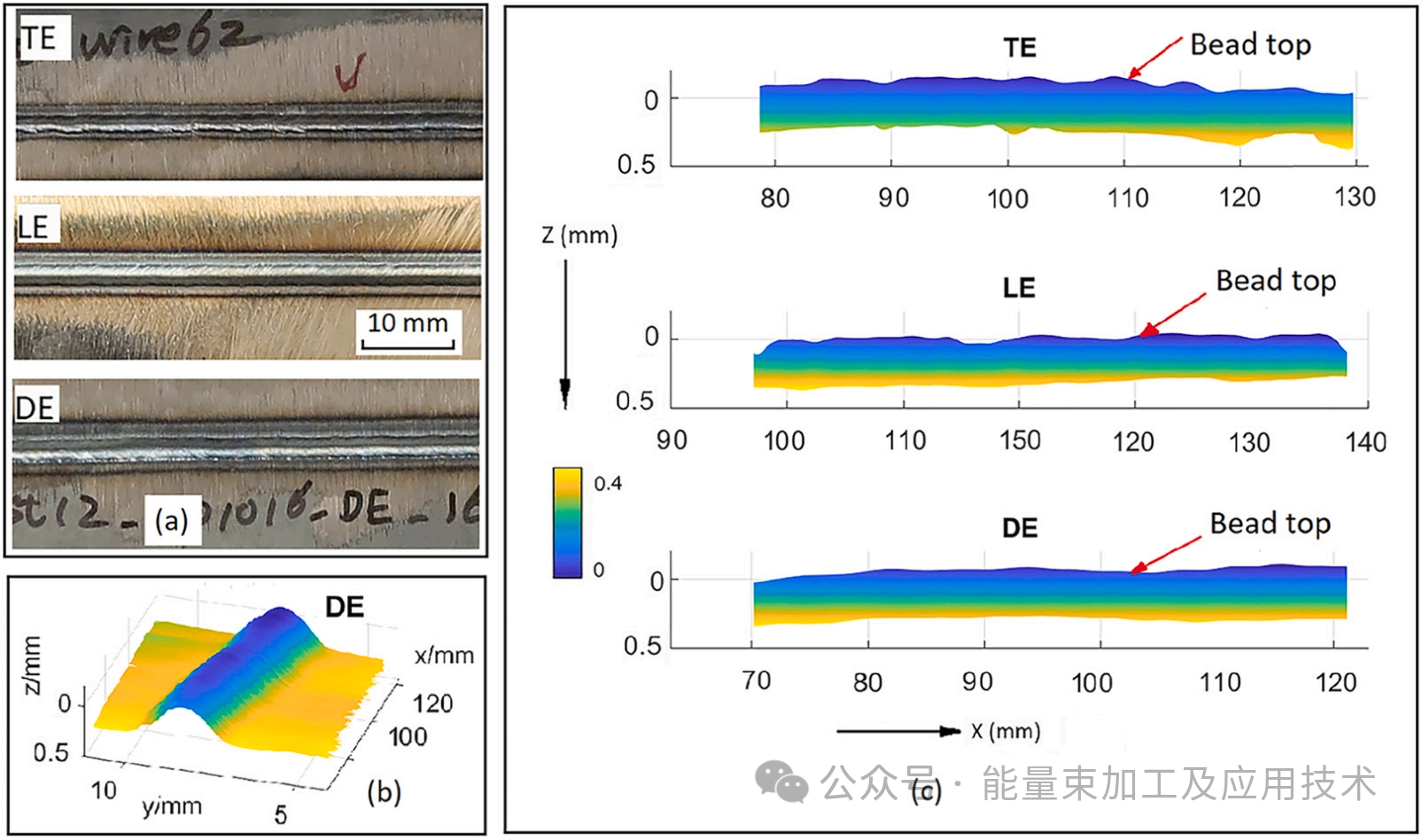

图9.胎圈段的表示:(a)胎圈表面的概览;(B)由DE光束形状产生的重建胎圈轮廓;(c)重建胎圈段的x-z平面投影。光束形状包括:TE(横向椭圆)、LE(纵向椭圆)和DE(对角椭圆)。

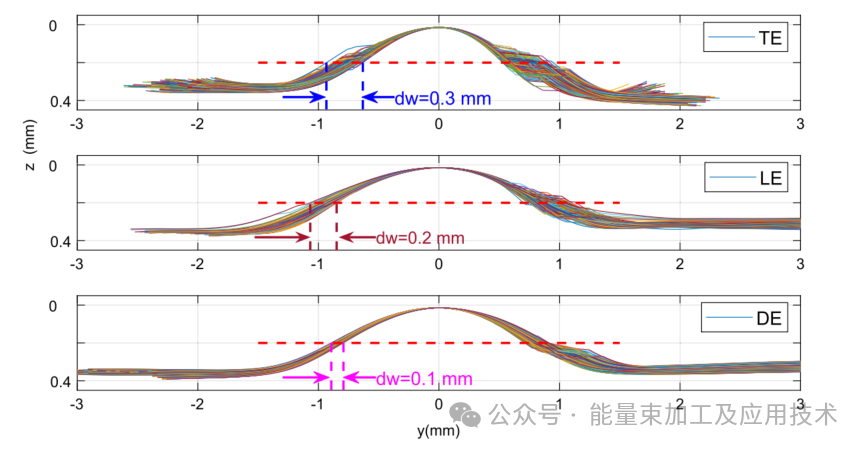

图10.横梁形状TE(横向椭圆)、LE(纵向椭圆)和DE(对角椭圆)的横梁轮廓在y-z平面上的投影,其中术语“横向椭圆”表示横梁高度一半处的最大宽度变化。𝑑𝑤

5.结论和未来的工作在本研究中,我们研究了变形镜产生的三种光束形状对定向能量沉积激光熔丝成形过程中熔池和熔珠几何形状的影响,结果表明,可以获得不同的熔珠几何形状,提高熔珠几何形状的一致性。

得出的主要结论如下。

三种研究的光束形状的应用导致无缺陷沉积。

·在三种束形状中,长轴沿着线材的形状的特征在于最高的平均功率密度和中间的峰值功率密度,导致最深的穿透和最大的熔池自由表面积,与长轴横向于沉积方向的形状相比,分别增加了约78%和29%,其特征在于最低的平均功率密度和峰值功率密度。

·具有横向于沉积方向的长轴的束形状,其特征在于最低的平均功率密度和峰值功率密度,在实现最高的珠高度、最窄的宽度和最小的热影响区方面表现出优势,其中宽度减小约24%,高度增加约12%,与具有长轴沿着沉积方向和沿着线的两种束形状相比,其特征在于更高的平均功率密度和峰值功率密度。

·具有长轴沿着线的束形状,其特征在于最高的平均功率密度和中间的峰值功率密度,导致更均匀的表面光洁度。

研究结果强调了光束整形在调整微珠几何形状和提高能量效率方面的好处。这项工作的局限性是沉积的单个微珠数量很少。未来的研究应该集中在广泛的实验设计上,包括多个轨道的沉积和/或微珠的沉积。这种方法将有助于在更广泛的条件和光束配置范围内对结果进行更严格的验证,允许更深入地探索光束成形的潜力,以减轻工艺缺陷,如层间缺乏熔合,并提高构建部件的几何精度。此外,值得探索增加送丝速度或沉积行进速度的可能性,以及通过以下方式降低残余应力的潜力:此外,应基于作为反馈的过程测量来进行动态(过程中)射束成形。

https://doi.org/10.1016/j.optlaseng.2024.108716