让观测更有底气,空间大镜面知多少

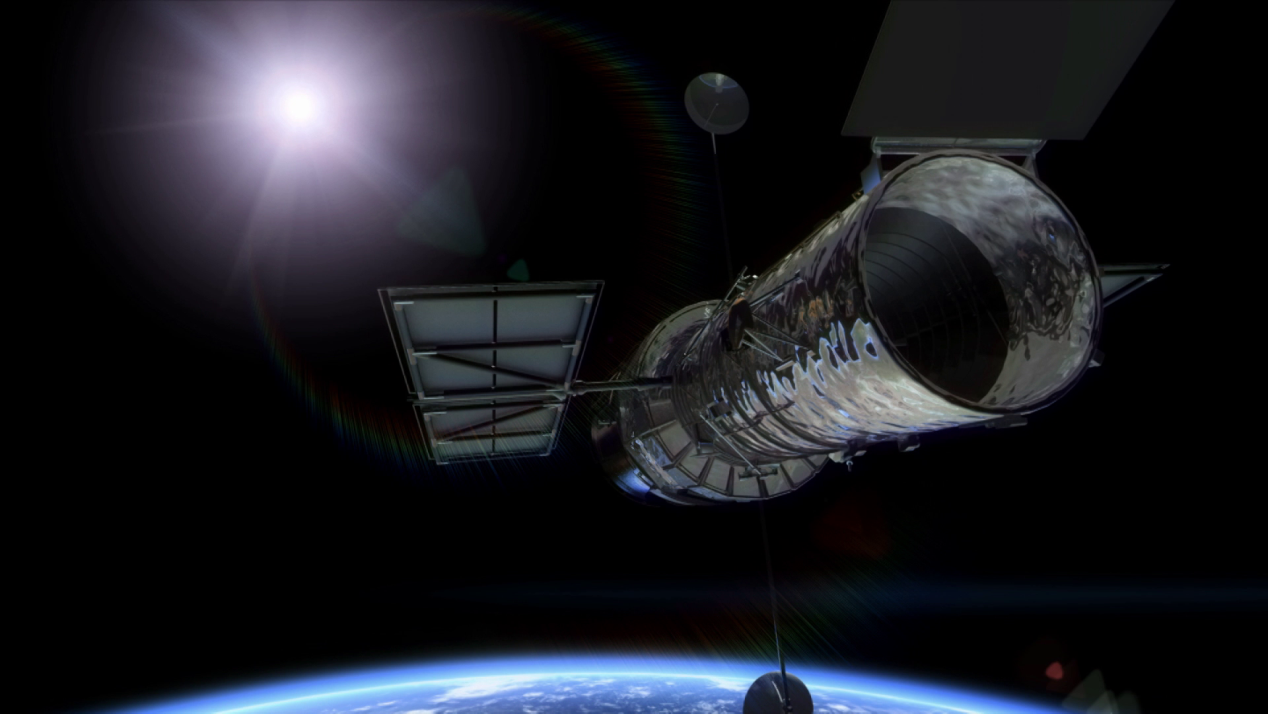

把一块1米口径的反射镜安装到空间相机中,你可以在几百公里的高空看到地面上汽车的轮廓。如果把反射镜口径加大到4米,则可以清晰地看到汽车的天窗、后视镜等。反射镜口径为2.4米的哈勃空间望远镜将目标对准了太空深处,可探测到134亿光年外宇宙大爆炸时的宇宙信号。

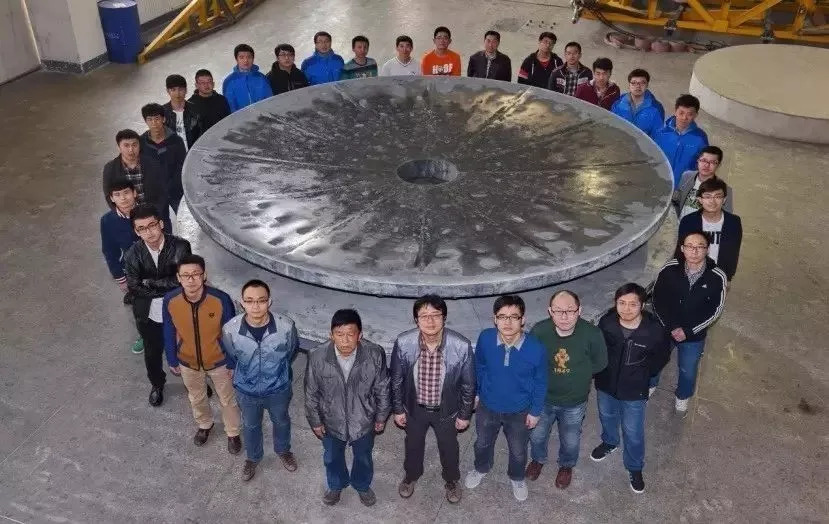

探索9年、经18个月加工“打磨”,一块直径4.03米、重达1.6吨的“巨镜”在中国科学院长春光学精密机械与物理研究所通过项目验收。它是目前为止世界上口径最大的单体碳化硅反射镜。不仅标志着我国光学系统先进制造能力达到国际先进水平,也为我国大口径光电装备跨越升级奠定了坚实基础。

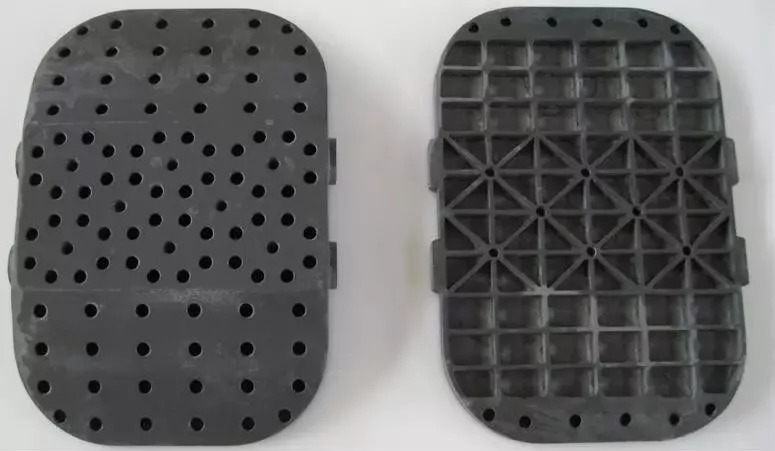

以制造一台5米口径的望远镜为例:其主镜如果用的是整块的光学玻璃,厚度通常为口径的1/60,需单面打磨加工。为了减轻重量,还需将背面掏拉成蜂窝状。即便如此,主镜自重仍为约14.5吨,加工前的玻璃毛坯重高达59吨。为了消除内部应力,玻璃熔炼浇铸以后需缓慢退火冷却,仅这一道工序就需要花费2年时间。从毛坯到成品,以及最后的镜面加工是靠一道一道的研磨工艺完成的,需研磨整整7年,消耗磨料28吨。抛光后镜面表面精度为波长的1/10,即0.05微米,其加工难度和精度要求之高就可想而知了。

留学回国不久的张学军与翁志成、余景池等老一辈科学家,顶住压力开发了国内首台光学数控加工机床,并掌握了离轴非球面制造技术,将其应用于反射镜光学加工。

经过十余年艰苦攻关,2008年,长春光机所团队研制出我国首套具有自主知识产权的0.7米量级碳化硅反射镜,并宣布将研发4米碳化硅反射镜。项目研发团队先后突破消失模制作、凝胶注模成型、无应力反应连接等多项镜坯制备关键技术,建立了大口径碳化硅镜坯制造平台。在这个平台上,2米、2.4米、3米单体碳化硅镜坯,4米口径整体碳化硅镜坯相继研制成功。以此为基础,2米碳化硅反射镜制造技术应用在了中国空间站空间望远镜上。帮助这台望远镜瞄准7大科学目标涉及宇宙学、星系和活动星系核、银河系及近邻星系、恒星科学、系外行星与太阳系天体等,每一项都指向当代科学最前沿。有望帮助人类探索并解答关于宇宙的物质构成、结构、演化等基本问题,将大大提升推动人类对宇宙认知。

由于大口径整块玻璃主镜的制作难度巨大,天文学家采用薄镜镶拼技术,将若干六边形镜面组合的方式来扩大主镜的口径。以10米口径的主镜为例,如用传统的整块玻璃制造,厚度需1.5米以上,重量超过150吨。但如果用36 块六边形镜面组合而成。中央一块六边形不装玻璃,刚好作通光孔。每块六边形镜面的直径为1.8米,厚度仅10厘米,拼合以后的整体形状仍为六边形,最大直径10.912米,反射面总面积75.74平方米,镜面总重量比使用整块玻璃减轻了90%,比5米镜的主镜还轻。

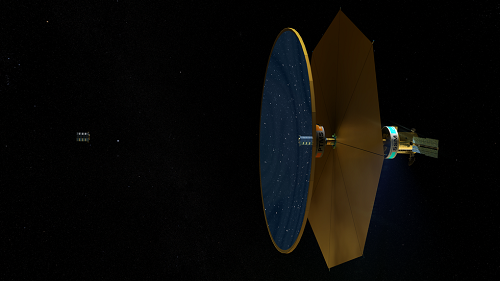

作为美国航天局未来空间计划的下一个旗舰空间望远镜,罗曼空间望远镜的主镜已经完工。这面主镜是由一种特殊的超膨胀玻璃制成的整块玻璃主镜,直径2.4米,与哈勃空间望远镜相同,但重量仅为186公斤。镜子上有一层不到400纳米厚的银,这比人的头发薄200倍。银涂层能够很好地反射近红外线光,利用这面主镜,罗曼空间望远镜将捕捉到惊人的空间景观,视野比哈勃空间望远镜要大上100倍。

《让观测更有底气,空间大镜面知多少》原文,发表于《中国航天报》

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。