激光直写技术制备衍射光学元件的研究

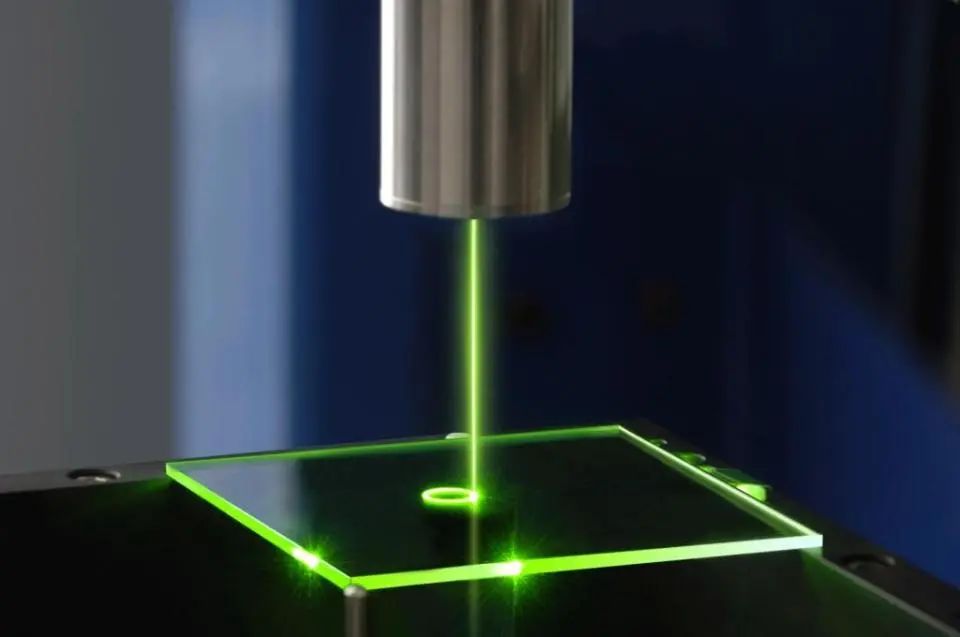

衍射光学元件(DOE)作为一种典型的微光学元件,其体积小、质量轻、设计自由度多、成像质量良好,在光学成像、光学数据存储、激光技术、生物医学等领域具有广阔的应用前景。随着现代光学系统的不断发展,对衍射光学元件的加工效率和制备精度提出了更高的要求。激光直写技术凭借加工精度高、工艺简单、灵活性好等优势,成为制备高精密仪器中关键光学元件所必需的一种加工方式。针对不同的加工需求,开发了多种激光直写系统,并在应用过程中不断地改进升级。另外,突破衍射极限的飞秒激光微纳结构制造技术,能够获得更高的加工精度和更好的分辨率,为微光学元件的制备提供了新的方法。

激光直写技术的影响因素

激光直写技术是一种快速制造技术,于20世纪80年代随着大规模集成电路的发展而兴起。

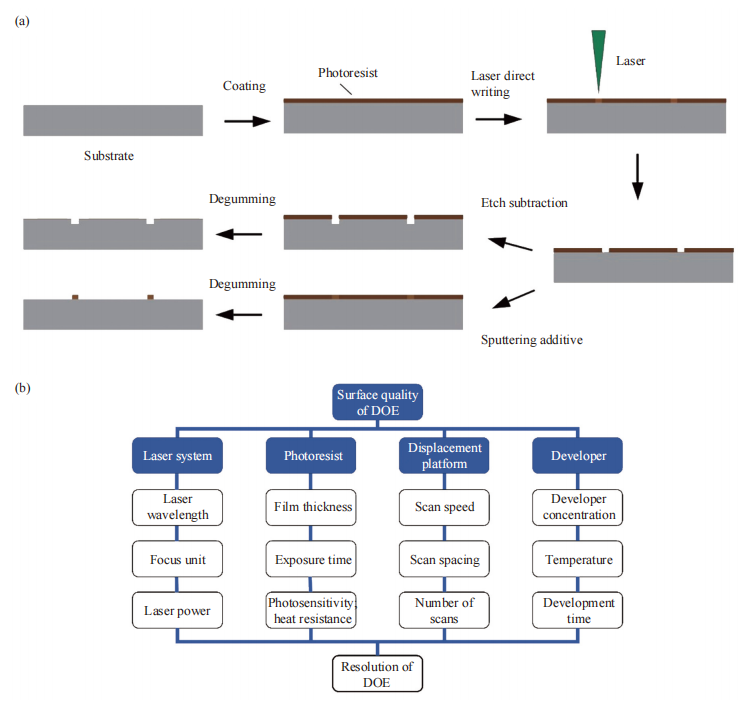

如图1(a)所示,这种技术在制备过程中不需要掩模版,首先在处理后的材料基板表面涂覆一层光刻胶,预先计算出光学元件各点的浮雕深度数据,然后利用计算机辅助设计(Computer Aided Design,CAD)等软件绘制出所需图形,导入程序软件输入参数,之后通过控制激光束或者三维运动平台的移动,在光刻胶层上直接扫描曝光,最后经显影、化学蚀刻和去胶等步骤,制备出微细的连续位相浮雕结构,简化了步骤,缩短了生产周期。经过几十年的发展为精密元器件的制备提供了新的途径,可用于各种掩模版、二元光学元件的制作和非球面的检测等,具有成本低、写入速度快、操作简单等优点,被视为具有巨大发展潜力的光刻技术。

影响DOE表面质量的主要因素如图1(b)所示,因此,考虑激光直写技术中工艺的合理性和设备的先进性对元件的加工质量具有重要意义,文中将主要针对聚焦系统、激光能量、扫描速度阐述对制备衍射光学元件的影响。

图1:

(a) 激光直写技术工艺过程示意图;

(b) 影响DOE制备质量的主要因素

聚焦系统

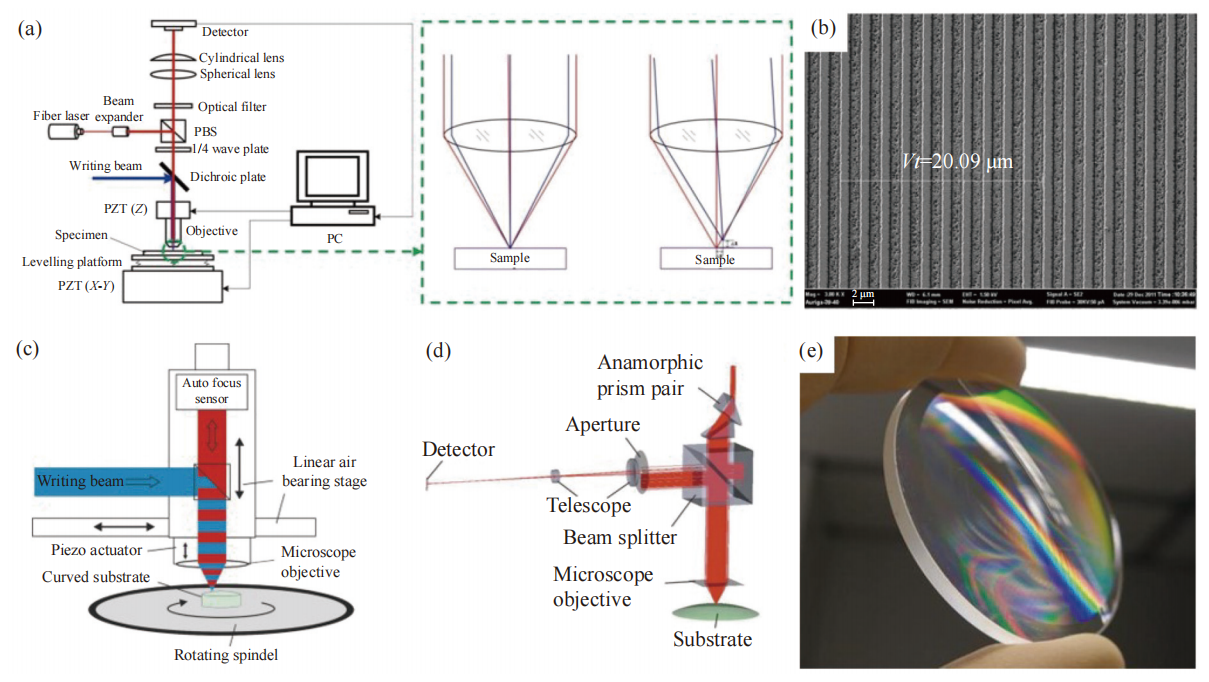

对于激光直写技术,要获得高分辨率必须对焦点处的能量进行极端压缩,使聚焦在样品上的光斑尺寸超过光学衍射极限,从而实现亚波长光刻分辨率。直写光束的焦点位置对衍射光学元件的高精度制备有着至关重要的影响。Zhu等人利用像散聚焦技术原理开发了一种自动聚焦子系统,见图2(a)。光纤激光器(波长为650 nm)发出的红色探测光束经扩束和偏振分束器(PBS)的反射后,通过显微物镜聚焦于只可被蓝光写入的样品上;利用光电探测器接收被样品反射的红色光束,随着试样与显微镜物镜z轴位置的变化,光电探测器上的焦点形状发生变化,并返回一个与距离相关的电压信号,输入到用于调整显微镜位置的闭环反馈电路。使用直写系统制备了尺寸100 mm×100 mm、周期为2 μm熔融石英光栅,其分辨率可以达到亚纳米级,如图2(b)所示,通过实验的误差确定和预补偿技术可以有效消除偏差,极大地提高了制造精度。Häfner等人提出了一种改进型的激光直写系统,可以在旋转对称曲面上制备任意的衍射结构。

图2(c)显示了直写系统的示意图,该制备过程可概括为三个步骤,首先通过集成的线性空气轴承台进行直写点的定位,根据基板表面凹陷度不断调整直写头的高度;然后利用图2(d)开发的自动对焦系统在倾斜表面上进行对焦;最后在垂直线性空气轴承平台上控制压电执行器不间断地曝光整个基板,制备了具有二元菲涅耳波带片结构的球面透镜,如图2(e)所示,最小结构周期为2.4 μm,这种自动对焦系统能够制备表面坡度高达15°的旋转对称曲面,显示了激光直写在制造复杂表面的技术优势。

图2:

(a) 自动对焦子系统示意图(左)和焦点对准光束和倾斜光束放大图(右);

(b) 周期为2 μm的铬光栅的SEM照片;

(c) 激光直写制备曲面衍射结构系统示意图;

(d) 自动对焦系统示意图;

(e) 具有二元菲涅耳波带片结构的球面透镜

激光能量密度和扫描速度

激光直写制备衍射光学元件是将聚焦的激光束作用于光刻胶的表面,利用光刻胶的曝光显影特性获得设计的结构元件的过程。

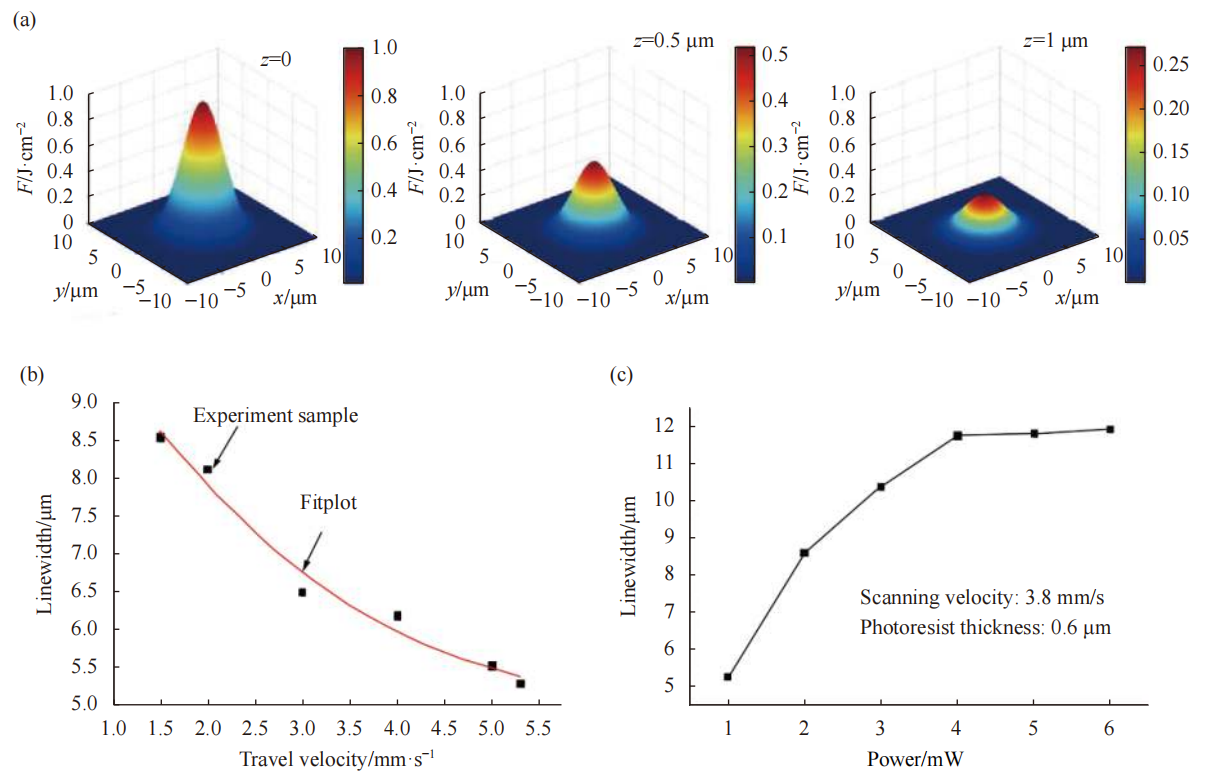

华中科技大学的艾俊研究了激光直写光刻的能量密度分布与光刻胶的作用关系,使用激光功率为40 mW、聚焦光斑半径为5 μm的355 nm紫外激光垂直入射到光刻胶表面,建立了光刻胶层内不同深度处的曝光能量密度分布,如图3(a)所示(选择其中的z=0、0.5、1 μm)。结果表明,不同深度处的曝光能量分布遵循高斯分布,且随着胶层内深度的增加,曝光能量急剧下降。因此对不同厚度的光刻胶,需要采用不同的曝光能量密度才能彻底曝光。

中国科学院长春光学精机械与物理研究所对激光直写光刻中的激光功率和扫描速度进行实验探讨,研究了两者对直写线宽的影响。实验采用波长为442 nm的He-Cd激光器,在保持激光输出功率一定的情况下,如图3(b)所示,发现随着扫描速度的增快,对应的曝光量逐渐减小,光刻得到的线条宽度也随之变小;保持扫描速度恒定,如图3(c)所示,发现写入线宽随着激光输出功率的增加而变宽;当曝光量与光强的乘积值低于曝光阈值时,显影后的光刻胶将不会出现直写痕迹。

图3:

(a) 光刻胶层内不同深度处的曝光能量密度分布图;

(b) 扫描速度与扫描线宽关系图;

(c) 激光功率与扫描线宽关系图。

飞秒激光直写技术的工艺及系统

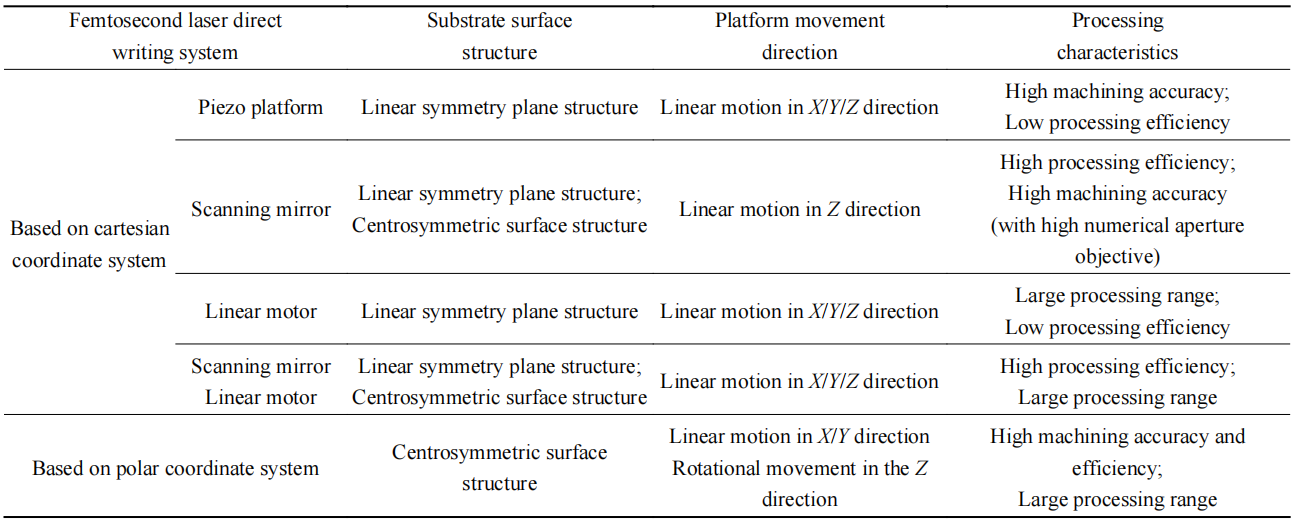

随着光学产业的不断发展,人们对光学元件在尺寸、结构和加工精度等方面提出了更高的要求,普通的激光直写技术已经满足不了精细化的现代需求,而飞秒激光的出现为微光学元件的制备提供了新的工具。飞秒激光是指脉冲宽度极窄的超短脉冲激光,与材料发生作用时可利用多光子吸收特性将加工区域精确地控制在激光焦点处,在极短的时间内诱导材料快速电离,产生的热影响小,加工边缘整齐,可以实现微纳结构的高精度制备,不同结构类型的飞秒激光直写系统的总结比较如表1所示。

表1:不同类型飞秒激光直写系统的比较

基于直角坐标系的飞秒激光直写系统

飞秒激光直写系统主要有两种类型:

一是基于直角坐标系,二是基于极坐标系。

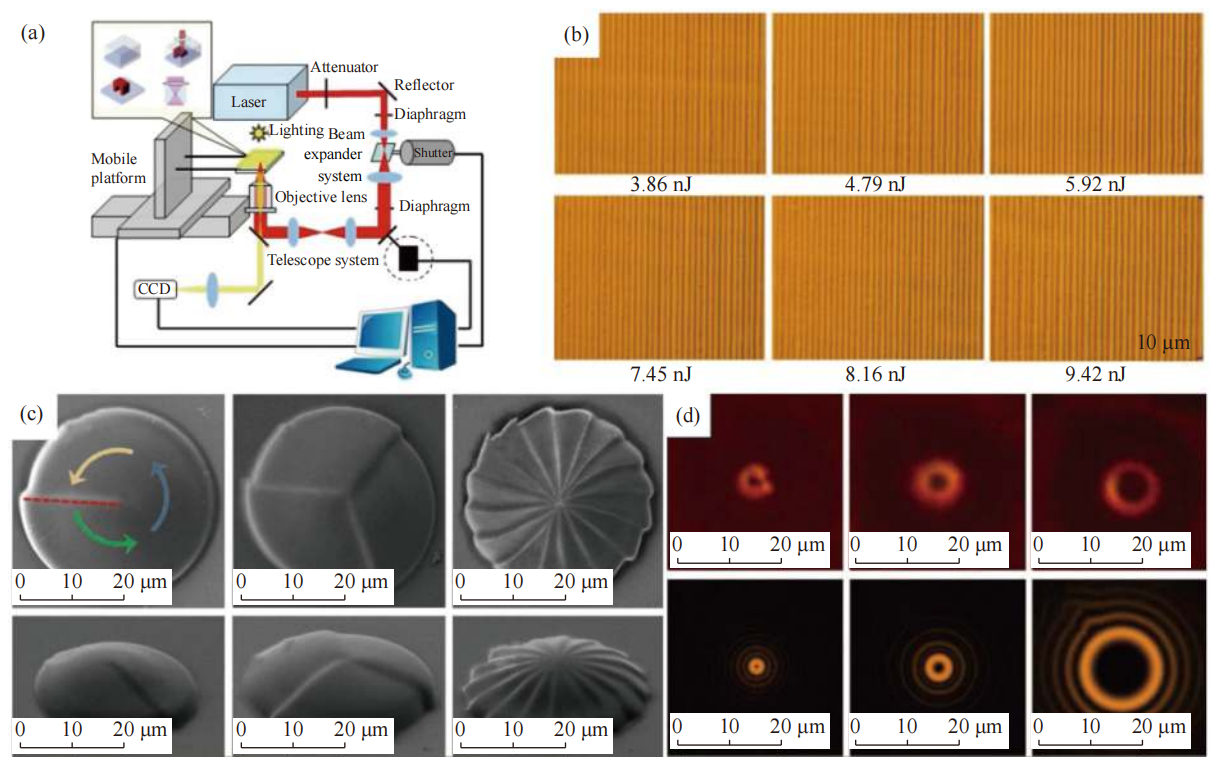

目前,基于直角坐标系的飞秒激光直写系统应用最为广泛。图4(a)所示为飞秒激光直写加工系统示意图。Ma等人利用基于压电平台的直写系统在硫系玻璃内部制作了体相位光栅(VPG),如图4(b)所示。Tian等人在压电平台上进行了混合折衍射元件(HOVML)的制备实验研究。实验使用波长为780 nm、波长为6 mW的飞秒激光,经NA=1.4的物镜聚焦到光刻胶中,在压电平台的移动下通过控制双电流镜组进行扫描,利用原子力显微镜测量样品,如图4(c)所示,观察到样品表面光滑,粗糙度小于10 nm。如图4(d)所示,该系统所加工的元件可以独立产生光学涡旋,展现了在聚焦方面的独特光学特性。吉林大学的研究团队提出利用高速扫描振镜系统与气浮平台相配合的方法,将气浮平台与数字扫描振镜集成到一个系统。

图4:

(a) 飞秒激光直写微纳加工系统示意图;

(b) 不同脉冲能量下获得的VPG显微放大图像;

(c) 拓扑电荷数分别为1、3、16的HOVML的SEM图;

(d) 不同拓扑数下HOVML的聚焦特性

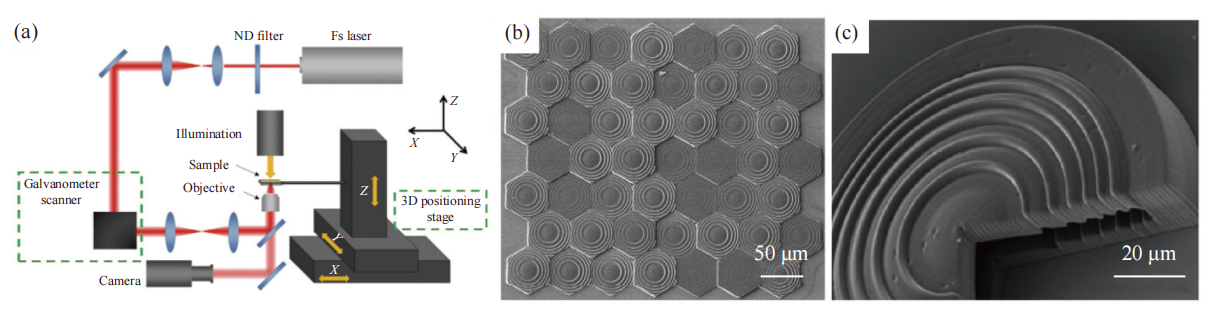

加工系统如图5(a)所示,进行加工时,振镜在XY平面内负责扫描加工阵列中点每个微结构,直线电机驱动气浮平台三轴移动来扩大加工范围,最终拼成阵列。使用波长为780 nm的飞秒激光经100倍物镜(NA=1.35)聚焦于光刻胶,成功制得填充因子接近100%的菲涅耳波带板(FZPA),如图5(b)所示,制造面积超过了物镜的视场角,其衍射效率达到89%。该团队进一步利用直写系统在9 mW的激光功率下,制备了直径为100 μm,每层衍射层的微结构高度为4000 nm、1064 nm和4000 nm的多层衍射光学元件,获得结果如图5(c)所示,用此系统制备的多层衍射光学元件都具有很好的加工精度,微结构也得到了很好的表征,通过此方法改善了线性平台小范围加工时由于系统振动造成的加工误差,同时实现了单元结构面积大的高精密微结构加工。

图5:

(a) 带有扫描振镜的飞秒直写系统示意图;

(b) 菲涅耳波带板的SEM图像;

(c) 多层衍射光学元件的SEM图像

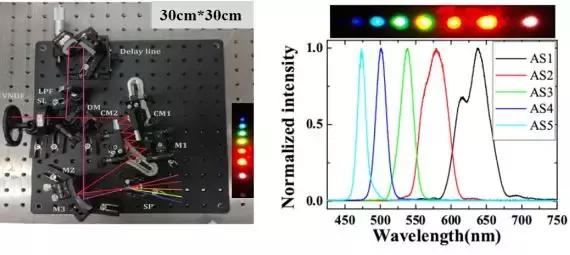

基于极坐标系的飞秒激光直写系统

激光直写系统由于移动平台本身的结构特点,衍射元件的加工效率和加工范围总会受到限制。将极坐标系引入激光直写系统是一种更加灵活的方法,极坐标式飞秒激光直写系统改进了位移平台,集成了直线运动和回转运动,加工范围和加工效率与直角坐标式相比有了极大的改善。

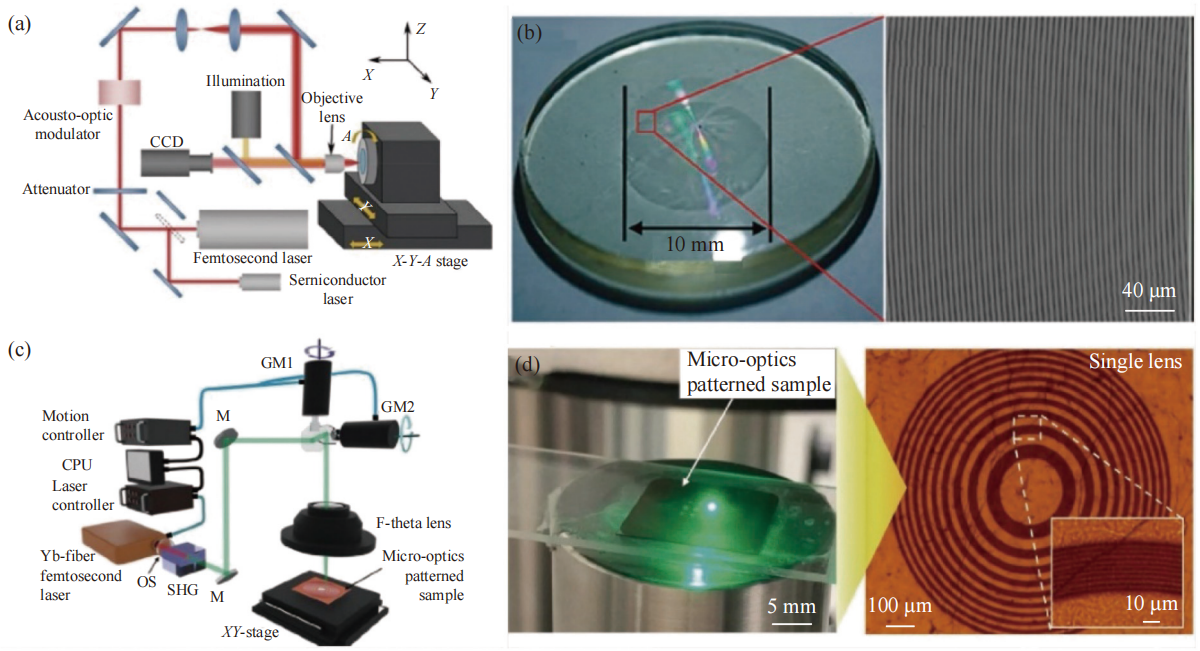

姜俊等人搭建了一种由水平位移台和高速旋转台组成的极坐标飞秒激光直写系统,如图6(a)所示,制作的衍射结构和观察的图案如图6(b)所示。这项工作有效解决了直角坐标式直写系统在加工范围、加工精度以及加工效率三者间的矛盾,可以实现飞秒激光直写技术大尺寸、高精度、高效率地制备三维结构。

Low等人提出了一种不同的极坐标飞秒激光直写系统,利用扫描仪路径的改变进行角度的变换扫描,如图6(c)所示,并研究了直写系统的平均功率、脉冲重复频率和扫描速度三种参数对制备的影响,成功制备了具有更佳光学性能的超薄衍射光学元件,如图6(d)所示。

图6:

(a) 极坐标飞秒激光直写系统示意图;

(b) 透镜曲面上圆光栅图像与激光扫描共聚焦显微镜图;

(c) 衍射微光学元件图案化的系统配置;

(d) 超薄衍射光学阵列的图案化程序。

随着技术的不断进步和应用需求的不断扩大,以飞秒激光为主的超快激光加工系统与更多技术相结合以满足不同的应用领域,将是未来研究者们探索的方向之一,笔者相信激光加工技术在制备微纳米结构方面会有更大的发展空间。

来源:上海微系统所公共技术中心

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。