法国波尔多大学强激光与应用研究所:控制脉冲串飞秒激光实现无裂纹微加工

引言

由于具备多个脉冲持续轰击的能量优势,高重频激光器的实用价值,在以柔性电路板、精密零件以及微纳米结构等环境为代表的微加工应用中,有着较为明显的体现。虽然该类型激光器有着较为广泛的应用前景,但对于部分消融阈值低于单脉冲能量的基材而言,过高的重频也会导致如表面损伤、裂纹等缺陷的产生,并直接影响到加工的良品率。近日,一支来自法国波尔多大学强激光与应用研究所(CELIA)的研究团队,利用工作在GHz-Burst状态下的飞秒脉冲激光,提出了一种全新的无裂纹高性能微加工方法。由于具有较好的拓展性和实用价值,该工作最终以“Crack-free high-aspect ratio holes in glasses by top-down percussion drilling with infrared femtosecond laser GHz-bursts”为题,被发表于最新一期的International Journal of Extreme Manufacturing上。

让人“又爱又恨”的高重复频率

重复频率(重频)这一物理量,描述了单位时间内激光器能够输出脉冲的数量。对于激光加工而言,更高的重频意味着单位时间内将有更高能量的激光与物质发生相互作用,这将使得激光器拥有了更快烧蚀材料的能力,进而能够有效提升加工过程的效率;同时,通过对激光器的调谐,操作人员也将能够精准调控加工过程的速度及状态,保证加工过程的总体质量。虽然在微加工领域有着极其明朗的应用前景,但高重频激光器自身也存在着未被解决的技术缺陷:当被加工基材的消融阈值,低于激光器输出单个脉冲的能量时,基材的表面会因吸收过多的能量而出现损伤,并将以裂纹、毛刺等形式表现出来。

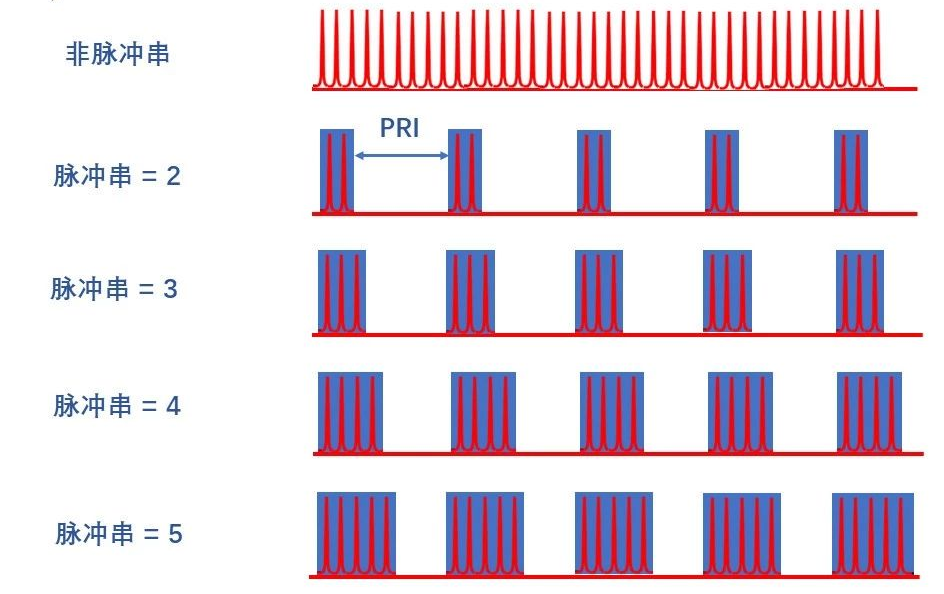

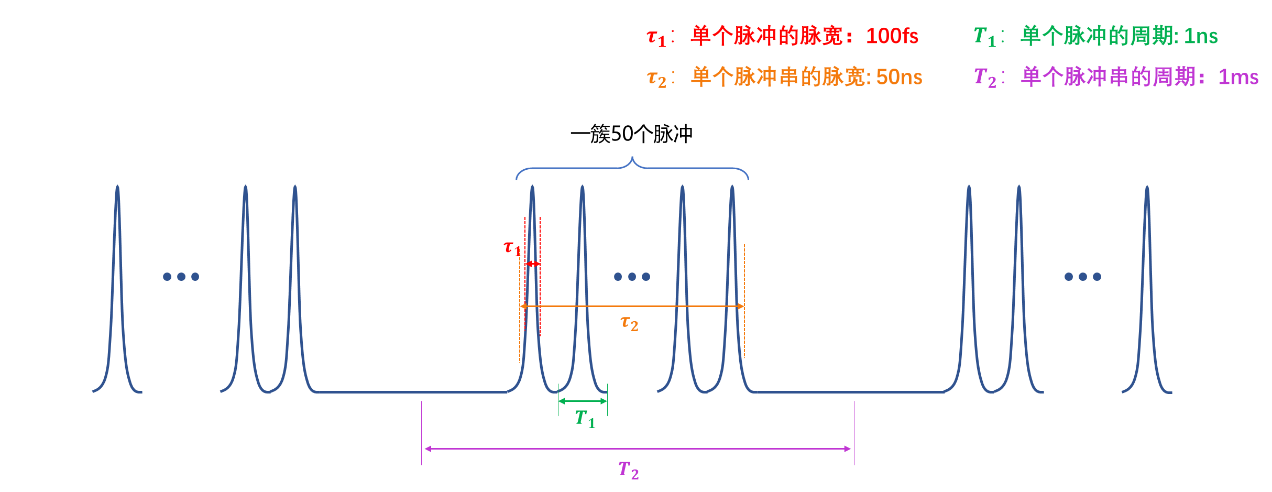

在激光加工的漫长发展历程中,有很多学者针对激光器输出脉冲的模式展开了自己的研究,并得到了不少有趣的成果,而“脉冲串”模式 (Burst Mode) 便是其中极具新颖性和实用性的一项。从本质上说,Burst 模式表征了超快激光脉冲簇的时域传输情形。在这一模式下,脉冲不再以固定的时间间隔输出,而是被可控光开关装置分成了由多个脉冲组成的脉冲簇,进而实现了脉冲成串输出的预期指标,其具体的输出形式如图1所示。相较于以固定时间间隔发射激光脉冲的高重频输出模式,Burst模式能够在激光器平均输出功率不变的前提下,降低单位时间内冲击被加工基材脉冲的数量,减弱因热效应而给基材表面带来的损伤,进而保证加工的质量。

图1 脉冲串输出形式示意图

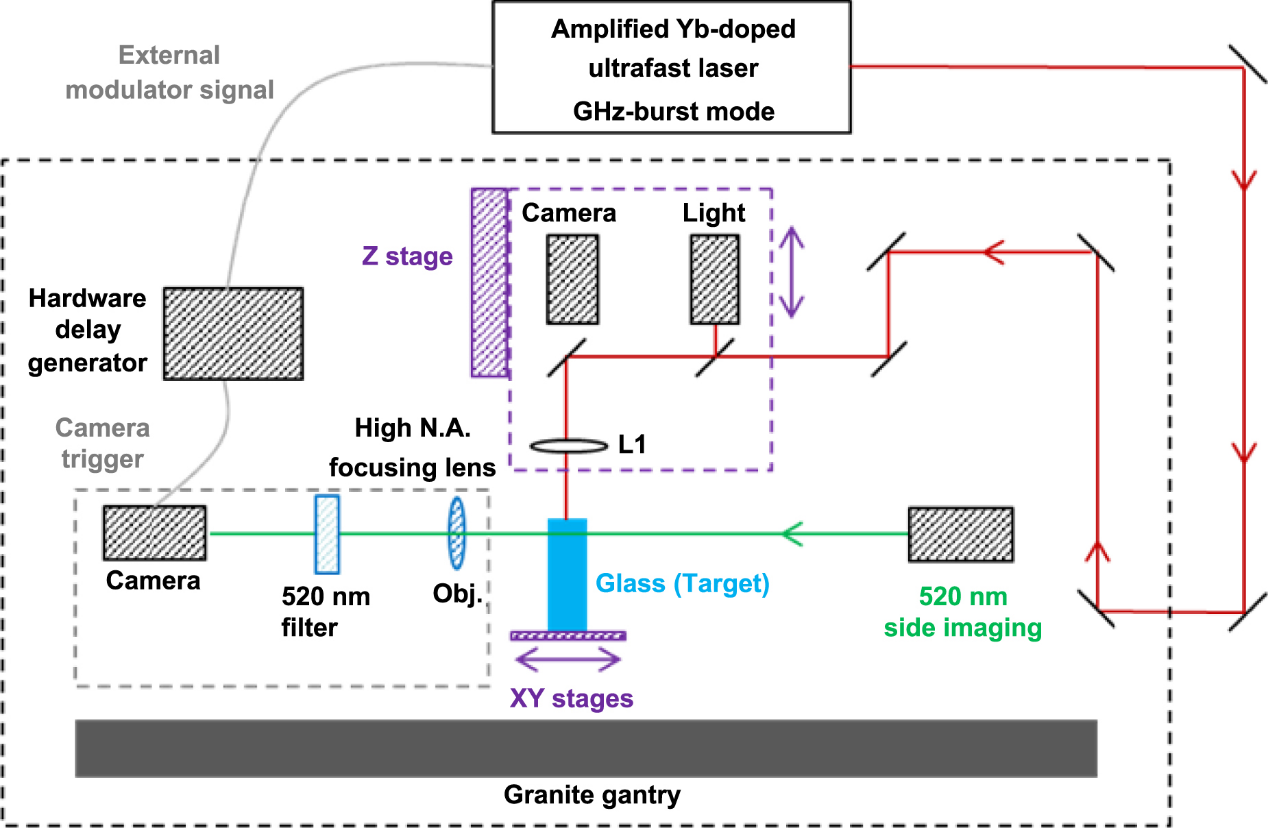

早在2021年4月,来自日本RIKEN先进光子学中心的著名学者Koji Sugioka教授,就曾在International Journal of Extreme Manufacturing上论述过在GHz光源上实现Burst模式输出技术的先进性,但囿于GHz光源及相关技术的限制,这一研究在工业界始终未得到大规模的推广。为了实现GHz-Burst技术的推广,解决高重频激光器在加工基材时所出现的技术缺陷,来自CELIA的研究团队,在Inka Manek-Hönninger教授的领导下,利用普通的商用掺镱飞秒脉冲激光器,设计了一个全新的无裂纹冲击钻孔装置,同时研究了GHz-Burst技术的深层作用机制,分析了不同激光作用参数对加工效果的最终影响;最后,该团队在碳酸盐及二氧化硅玻璃的加工环境中完成了技术验证,得到的钻孔内壁光滑无锥度,细孔外侧无裂纹,具有极高的加工水准。

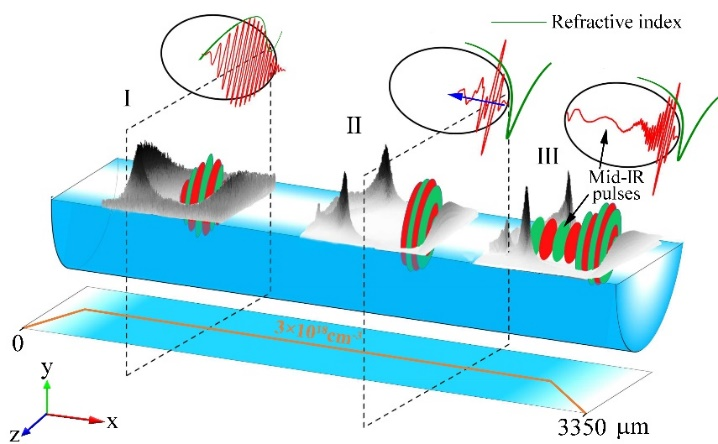

在千兆赫脉冲模式下采用飞秒激光:对电子产品的潜在好处在本文所介绍的工作中,研究人员采用了商用掺镱固体飞秒激光器 (Tangor 100, Amplitude)作为光源,搭建了一套如图2所示的GHz-Burst飞秒脉冲激光加工装置,并在碳酸盐及熔融二氧化硅等两种基材中进行了实际测试。在Burst模式下,Tangor 100激光器可以以1 Hz~200 kHz的重复频率实现脉冲簇的输出。利用这一特征,研究人员设置了一簇50个脉冲的脉冲串输出形式,并将单簇内脉冲的重频统一设置为1 GHz,进而完成了“脉宽”为50 ns脉冲簇的输出(该设定的精妙之处,在于以MHz光源实现了GHz光源所能直接达到的输出效果),这便保证了激光对物质作用的强度。而为了避免因簇间时间过短而出现热积累的现象,研究人员将脉冲簇输出频率设定为了1 kHz [注1]。此外,研究人员也搭建了一套以绿光二极管为光源的侧视观测系统,用以对加工的实际效果进行精准评估。

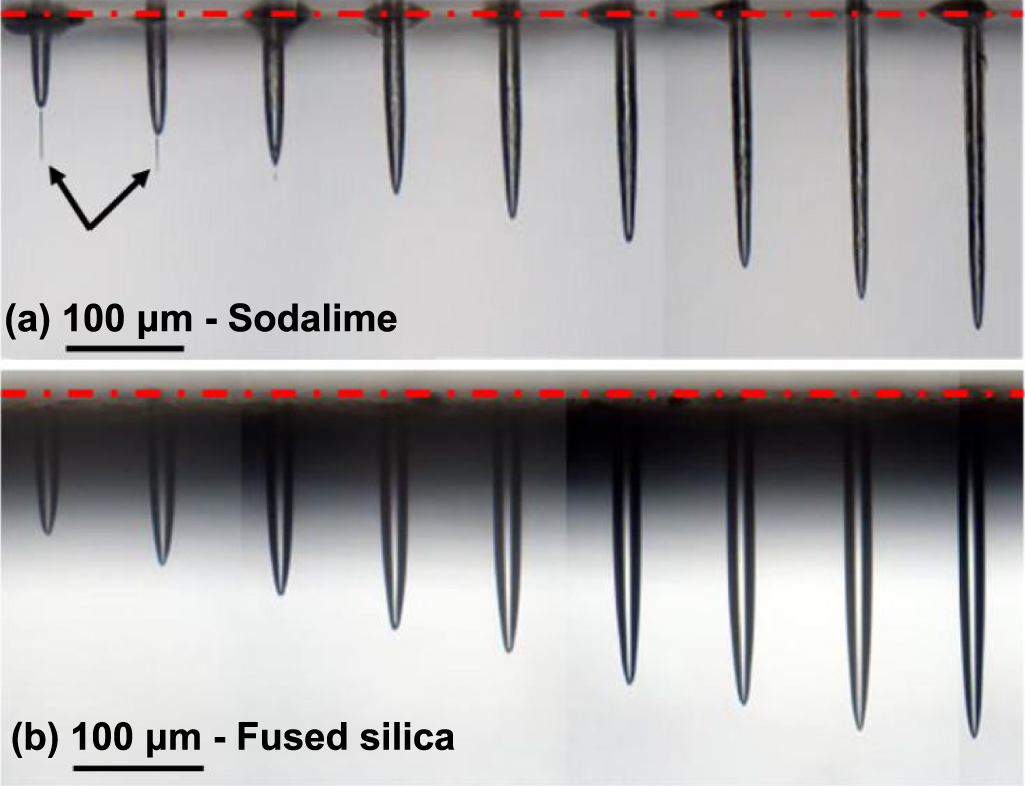

在上述实验装置的基础上,该团队首先探究了自顶向下的钻孔加工方式中,钻孔时间这一物理量对加工结果的影响:他们在不同基材中,以10 ms为步长,在20~100 ms的时间尺度内,对不同作用时间下所取得的结果进行了记录比较。最终得到的比较结果如图3所示:在两种不同的基材中,激光钻孔的深度均与其作用时间呈现出较为明显的正相关关系。由于碳酸盐材料具有更加敏感的热响应特性,在其受到激光作用时,会在极短的时间内出现波导形态的改变,这也解释了图3 (a) 中黑色箭头所指细缝的成因。

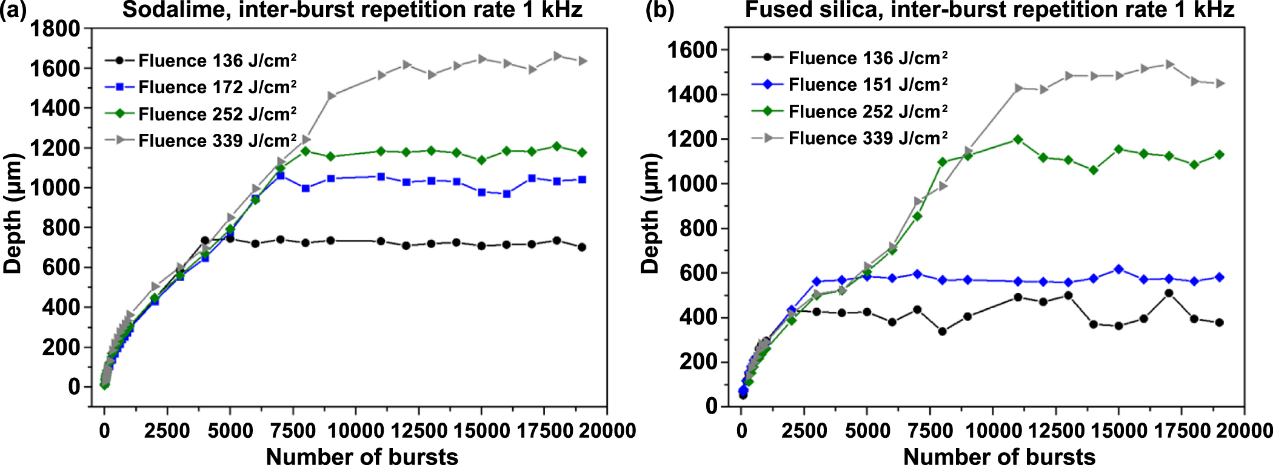

为了更好地验证图3的实验结论,该团队使用DMCpro软件,对不同脉冲簇的数量(加工时间)所能达到钻孔深度的极限数值进行了仿真。如图4所示,该结果较好地拟合了实验得到的直观结论,同时揭示出了该加工模式下钻孔深度的极限数值,当加工时间超过该饱和水平后,继续作用会对被加工端面的光滑度进行提升。

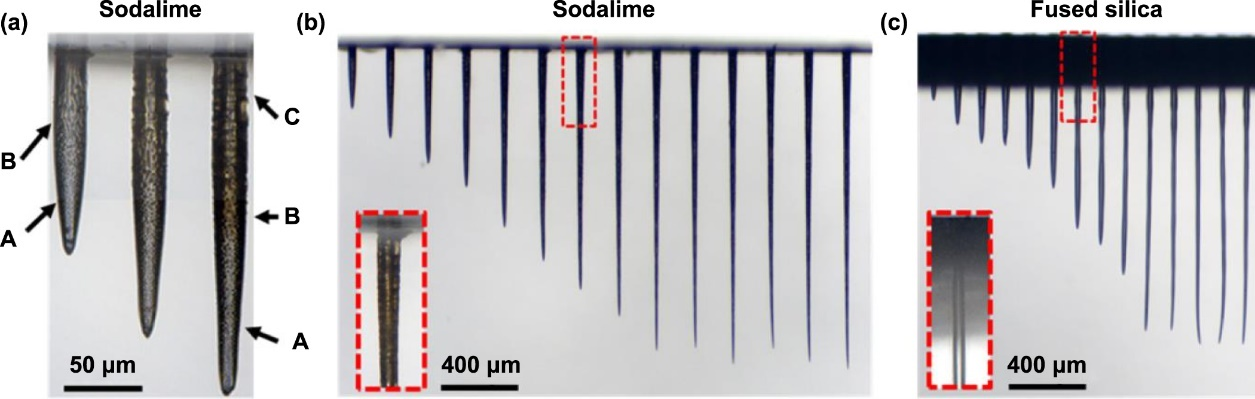

此外,该团队还对影响钻孔孔径及质量的物理因素进行了研究。从图3中可以发现,钻孔的孔径也会随着作用时间的增加而增加,而与孔深一样,孔径也存在一个饱和数值,当达到该数值后,激光只会不断“打磨”内壁,使其更加光滑平整。通过设定不同的作用时间,该团队得到了如图5所示的加工图像。图5 (a)反应了加工时间分别为800、900、1000 ms时的钻孔侧视图像,从中可以看出:激光的作用时间会直接影响到钻孔内部的纹理,这意味着作用时间能够轻易影响到加工的质量,而这些质量差异会进一步影响到光束在材料中的散射损耗。此外,不同的材料都存在理想的激光通量值,该数值将使加工基材获得一个相对最高的纵横比。

为了帮助读者更好地理解作者的设计,此处以示意图的形式对文章中所描述的脉冲串进行注释。

总结与展望

参考资料:

[1] https://iopscience.iop.org/article/10.1088/2631-7990/acaa14 [2] https://optics.org/news/14/1/2科学编辑 | 佚名

编辑 | 金梦菲菲

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。